Von der Skizze zum Produkt: Was deine Idee WIRKLICH kostet – Ein ehrlicher Werkstatt-Talk

Wusstest du, dass die besten Ideen oft in den Köpfen junger Talente schlummern? Entdecke, wie Produktentwicklung zum Schlüssel für innovative Technologien wird.

Ein Maschinenbauer steht in einem leeren Raum. Um ihn herum schwirren geometrische Formen und Maschinen, die darauf warten, zum Leben erweckt zu werden. Was wäre, wenn der Schlüssel zur Zukunft nicht in der Technik selbst liegt, sondern in der Vorstellungskraft eines kreativen Geistes? Produktentwicklung ist nicht nur ein Prozess, sondern ein Abenteuer, das den Weg von der Idee zum perfekten Prototypen ebnet und dabei die Grenzen des Möglichen herausfordert.

Fast jeden Tag kommt jemand in meine Werkstatt, oft mit leuchtenden Augen und einer Skizze, die aussieht, als wäre sie auf einer Serviette im Café entstanden. Man spürt die Begeisterung, diese eine geniale Idee. Und dann kommt unweigerlich die Frage, die alles auf den Boden der Tatsachen holt: „Meister, was kostet es, das hier zu bauen?“ Im Netz kursieren ja Mythen von Produktentwicklungen für 1.000 Euro. Ganz ehrlich? Das ist in 99 % der Fälle ein Märchen.

Inhaltsverzeichnis

- Das Fundament: Ohne ein sauberes Pflichtenheft geht gar nichts

- Die Physik dahinter: Material und Mechanik einfach erklärt

- Die Phasen des Prototypenbaus: Vom Modell zum fertigen Teil

- Butter bei die Fische: Eine ehrliche Kostenaufstellung

- Wo finde ich die richtigen Partner für meine Idee?

- Ein letztes Wort zur Sicherheit und Verantwortung

Produktentwicklung ist pures Handwerk. Ein Prozess, der Wissen, Erfahrung und eine Menge Sorgfalt braucht – definitiv kein Lottoschein. Ich stehe seit einer gefühlten Ewigkeit in der Metallverarbeitung und habe unzählige Prototypen gebaut. Manche davon sind heute erfolgreiche Produkte, die tausendfach verkauft werden. Andere? Tja, die sind als teure Lektion in der Schublade gelandet. Aus jedem einzelnen Projekt habe ich gelernt, wo Geld klug investiert war und wo es einfach nur verbrannt wurde. In diesem Artikel packe ich aus. Ich zeige dir die echten Schritte, die wahren Kosten und worauf es ankommt, damit aus deiner Idee ein solides Produkt wird.

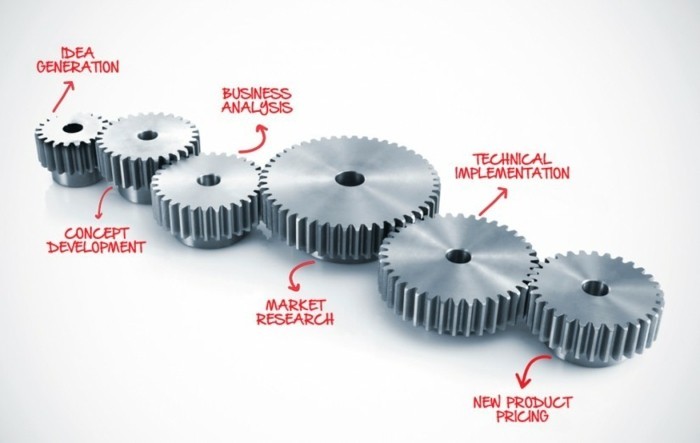

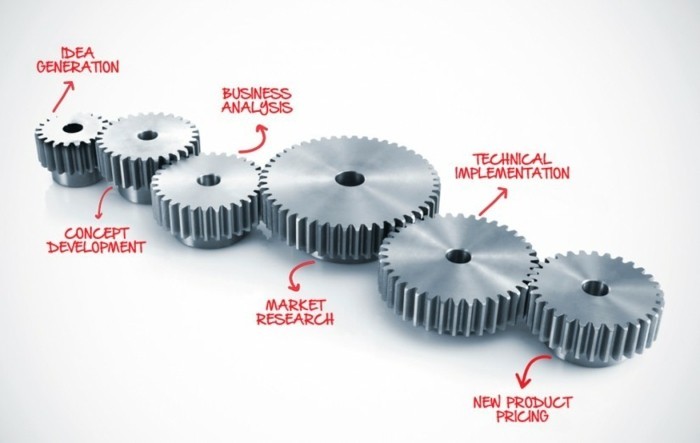

Der Fahrplan: Vom Traum zum greifbaren Ding

Bevor wir in die technischen Details abtauchen, hier mal die grobe Route, damit du nicht den Überblick verlierst. Sieh es als deine persönliche Checkliste:

- Die Hausaufgaben (Pflichtenheft): Du bringst deine Idee aufs Papier. Und zwar so detailliert wie möglich. Das ist dein Fundament.

- Der Schutz deiner Idee: Eine kurze Überlegung, wie du deine Idee absicherst, bevor du damit hausieren gehst. Kein Stress, aber wichtig.

- Partner finden: Du suchst dir Profis (Konstrukteure, Werkstätten), die dir bei der technischen Umsetzung helfen.

- Die digitale Geburt (CAD): Deine Idee wird am Computer zu einem 3D-Modell. Hier wird sie zum ersten Mal „real“.

- Der erste Prototyp: Endlich was zum Anfassen! Hier wird getestet, gelernt und meistens nochmal verbessert.

- Der Weg zur Serie: Die Planung für die Massenfertigung. Hier lauern die größten Kosten.

Sieht machbar aus, oder? Dann legen wir mal los.

Das Fundament: Ohne ein sauberes Pflichtenheft geht gar nichts

Der häufigste und teuerste Fehler passiert ganz am Anfang. Eine Idee ist nämlich noch kein Plan. „Ich will eine bessere Fahrradhalterung“ ist super, aber es ist nur eine Idee. Ein Plan, den wir im Handwerk „Pflichtenheft“ nennen, sieht anders aus. Ohne dieses Dokument bauen wir ins Blaue hinein – und das wird garantiert teuer und frustrierend.

Also, schnapp dir einen Stift und beantworte JETZT diese Fragen so genau wie möglich. Das ist dein erster, komplett kostenloser Schritt zum Erfolg:

- Was ist die Kernfunktion? Soll die Halterung nur das Rad halten oder auch Platz für den Helm bieten? Muss sie klappbar sein, um Platz zu sparen?

- Welche Lasten muss sie aushalten? Ein leichtes Rennrad mit 8 kg ist eine andere Hausnummer als ein E-Bike mit über 25 kg. Das ist entscheidend für Konstruktion und Material!

- Wo wird das Produkt genutzt? Draußen im Regen? Im feuchten Keller? Das entscheidet über Material und Rostschutz.

- Wer ist der Benutzer? Soll die Bedienung kinderleicht sein oder ist sie für Technik-Freaks gedacht?

- Gibt es Normen oder Vorschriften? Alles, was im öffentlichen Raum hängt oder mit Sicherheit zu tun hat, unterliegt Regeln. Die müssen wir von Anfang an kennen.

- Was ist der Zielpreis? Was darf das fertige Produkt im Laden kosten? Diese Zahl beeinflusst jede einzelne Entscheidung im Prozess.

Ich hatte mal einen Kunden, der eine „stabile“ Vorrichtung wollte. Wir bauten ihm einen Prototyp aus massivem Stahl. Unzerstörbar, aber eben auch bleischwer und sündhaft teuer. Der Kunde war geschockt. Später stellte sich heraus, dass „stabil“ für ihn nur bedeutete, dass es nicht wackeln sollte. Ein gekantetes Blech wäre 70 % günstiger gewesen. Ein klares Pflichtenheft hätte uns Wochen und eine Stange Geld gespart. Nimm dir die Zeit dafür, es ist die beste Investition.

Kurzer Stopp: Was ist mit meiner Idee? Muss ich ein Patent anmelden?

Eine Frage, die viele umtreibt. Die Angst, dass jemand die geniale Idee klaut, ist verständlich. Aber mach dich am Anfang nicht verrückt. Ein deutsches Patent anzumelden und durchzuboxen, kann locker 5.000 € oder mehr kosten und dauert ewig. Für den Start ist das oft Overkill.

Kleiner Tipp aus der Praxis: Wenn du mit externen Partnern wie Konstrukteuren oder Werkstätten sprichst, lass sie einen einfachen Geheimhaltungsvertrag (auch NDA, Non-Disclosure Agreement) unterschreiben. Das ist eine zweiseitige Vereinbarung, die besagt, dass über deine Idee Stillschweigen bewahrt wird. Das kostet dich nichts und schafft für beide Seiten eine Vertrauensbasis. Profis haben damit überhaupt kein Problem.

Die Physik dahinter: Material und Mechanik einfach erklärt

Wenn das Pflichtenheft steht, wird’s technisch. Keine Sorge, du musst kein Physiker sein, aber ein Grundgefühl für Materialien und Kräfte ist Gold wert. Es hilft dir, die Vorschläge eines Profis zu verstehen und mitzureden.

Die Materialwahl: Mehr als nur Optik

Die Wahl des richtigen Materials ist eine Wissenschaft für sich. Es geht nicht nur darum, ob es schick aussieht. Hier ein kleiner Spickzettel aus meinem Alltag:

- Ganz normaler Baustahl: Das ist unser günstiges Arbeitspferd. Man kann ihn super bearbeiten und schweißen. Die große Achillesferse: Er rostet dir unter den Händen weg, wenn er nicht beschichtet wird (lackiert, pulverbeschichtet, verzinkt). Für alles, was draußen hängt, also nur mit Schutzschicht zu gebrauchen.

- Edelstahl (V2A): Deutlich teurer, dafür aber von Natur aus rostbeständig. Perfekt für Küchen, Außenbereiche oder wenn’s hygienisch sein muss. Aber Achtung: Edelstahl ist zäher. Die Bearbeitung dauert länger und frisst mehr Werkzeug, was den Prototypen teurer macht.

- Aluminium: Ein echtes Leichtgewicht und ebenfalls rostbeständig. Super für alles, wo es auf jedes Gramm ankommt. Lässt sich toll fräsen. Das Schweißen ist allerdings eine Kunst für sich und anspruchsvoller als bei Stahl.

- Kunststoffe (PA, POM, ABS…): Die Welt der Kunststoffe ist ein riesiges Universum. Es gibt zähe und verschleißfeste Sorten für Zahnräder, super formstabile für Präzisionsteile oder schlagzähe und günstige für Gehäuse. Für Prototypen fräsen wir die Teile oft aus massiven Platten oder Stangen.

Ein Lehrling hat mich mal gefragt, warum wir nicht einfach immer das stärkste Material nehmen. Die Antwort ist simpel: Weil es unwirtschaftlich und meistens unnötig ist. Die wahre Kunst ist, das Material zu wählen, das die Anforderungen gerade so erfüllt. Nicht mehr und nicht weniger. Das ist cleveres Engineering.

Übrigens: Du musst kein Profi-Programm für 10.000 € kaufen!

Viele hören „CAD-Konstruktion“ und denken sofort an teure Software und ein Ingenieurstudium. Entspann dich! Es gibt mittlerweile fantastische und sogar kostenlose Programme wie FreeCAD oder Onshape (in der Basisversion). Damit kannst du selbst ein bisschen herumspielen und deine Idee in 3D „kritzeln“. Das hilft ungemein, um dem Konstrukteur später zu zeigen, was du dir vorstellst, und senkt die Hemmschwelle enorm.

Die Phasen des Prototypenbaus: Vom Modell zum fertigen Teil

Ein Prototyp ist die erste physische Form deiner Idee. Und sein Job ist es, Fehler aufzudecken. Erwarte NIEMALS, dass der erste Versuch perfekt ist. Ist er nie. Wir unterscheiden meist drei Stufen, und jede hat ihren Zweck und ihren Preis.

Stufe 1: Das Look-and-Feel-Modell

Hier geht es rein um die Form, Größe und Ergonomie. Liegt es gut in der Hand? Passen die Proportionen? Dafür ist der 3D-Druck unschlagbar. Ein einfaches Modell aus Kunststoff (meistens PLA oder PETG) kostet oft unter 50 Euro an Material und Druckzeit. Es ist nicht belastbar, aber um ein Gefühl für das Produkt zu bekommen, ist es genial.

Stufe 2: Der Funktionsprototyp

Jetzt wird’s ernst. Dieser Prototyp muss funktionieren und wird aus dem geplanten Endmaterial (oder einem sehr ähnlichen) gefertigt. Hier kommen die großen Maschinen ins Spiel, meist CNC-Fräsen oder -Drehbänke. Ein solcher Prototyp ist teuer. Ein einzelnes, handgroßes Frästeil aus Aluminium kann locker 500 bis 1.500 Euro kosten, bei komplexen Formen auch deutlich mehr. Aber er ist sein Geld wert. Damit machst du echte Belastungstests und prüfst, ob alles zusammenpasst. Ich erinnere mich an ein Gehäuse, das wir gefräst haben. Im 3D-Modell sah alles super aus. Beim Zusammenbau merkten wir: Man kam mit dem Schraubenzieher unmöglich an eine der Schrauben heran. Eine kleine Designänderung hat das gelöst. Hätten wir das erst beim Serienwerkzeug für 20.000 Euro bemerkt, wäre das eine Katastrophe gewesen.

Stufe 3: Der Vorserienprototyp

Dieser ist dem Endprodukt schon verdammt nahe. Er wird oft mit seriennahen Verfahren hergestellt, zum Beispiel durch Laserschneiden und Kanten von Blechen statt aufwendigem Fräsen. Hier testet man den Produktionsprozess und nimmt die allerletzten Optimierungen vor.

Butter bei die Fische: Eine ehrliche Kostenaufstellung

Kommen wir zur Kernfrage. Was kostet der Spaß denn nun wirklich? Die Spanne ist riesig, aber ich kann dir eine realistische Aufschlüsselung der Kostenblöcke geben.

- Konzept & CAD-Konstruktion: Ein guter freiberuflicher Konstrukteur nimmt zwischen 80 und 120 Euro pro Stunde. Eine simple Konstruktion ist vielleicht in 5-10 Stunden fertig (ca. 400 – 1.200 €). Eine komplexe Baugruppe kann aber auch 100 Stunden und mehr fressen. Dein gutes Pflichtenheft ist hier bares Geld wert!

- Prototypenbau: Wie oben beschrieben. Plane für einen echten Funktionsprototyp aus Metall mal realistisch zwischen 500 und 5.000 Euro ein. Und ganz wichtig: Plane Budget für mindestens ZWEI Versionen ein. Der erste Schuss ist selten ein Treffer.

- Werkzeugkosten für die Serie: Das ist der Posten, den die meisten Laien komplett übersehen. Um 10.000 Stück zu produzieren, brauchst du Werkzeuge. Ein Spritzgusswerkzeug für Kunststoffteile kostet selten unter 5.000 Euro, kann aber auch schnell 50.000 bis 100.000 Euro erreichen. Diese Investition musst du stemmen, bevor das erste Teil vom Band läuft.

- Prüfung & Zertifizierung: Wenn du ein Produkt verkaufst, bist du verantwortlich. Für viele Produkte ist eine CE-Kennzeichnung Pflicht. Das ist kein einfacher Aufkleber, sondern der Nachweis, dass dein Produkt sicher ist. Je nach Produkt können hier Kosten von 2.000 bis über 20.000 Euro für Prüfungen im Labor anfallen. Das zu ignorieren, kann dich ruinieren.

Und wie lange dauert das alles? Nur mal so als Hausnummer: Rechne von der ersten Idee bis zum fertigen Funktionsprototyp mal locker mit 3-6 Monaten, wenn alles glattläuft. Oft auch länger.

Achtung, Geldfallen! Die 3 häufigsten Fehler, die dein Budget killen:

- Das unklare Pflichtenheft: Führt zu teuren Umwegen und Missverständnissen.

- Die vergessenen Werkzeugkosten: Viele planen nur bis zum Prototyp und stehen dann vor einer finanziellen Wand.

- Sparen am falschen Ende: An der Sicherheit, der Konstruktionsprüfung oder der CE-Zertifizierung zu sparen, ist das Dümmste, was du tun kannst.

Wo finde ich die richtigen Partner für meine Idee?

„Hol dir Hilfe“ ist leicht gesagt. Aber wo? Gute Frage!

Für die Konstruktion kannst du auf Freelancer-Plattformen wie Upwork oder Freelancermap fündig werden. Schau dir die Portfolios genau an! Für den Prototypenbau gibt es geniale Online-Fertiger wie Protolabs oder Xometry, bei denen du dein 3D-Modell hochlädst und sofort einen Preis bekommst. Und vergiss das Naheliegende nicht: Frag bei deiner lokalen IHK oder Handwerkskammer nach. Die haben Listen von spezialisierten Betrieben in deiner Nähe. Der Vorteil: Du kannst hinfahren und mit den Leuten persönlich reden. Das ist oft unbezahlbar.

Ein letztes Wort zur Sicherheit und Verantwortung

Das ist der Punkt, den ich jedem ans Herz lege. Als Handwerksmeister trage ich Verantwortung. Und du als „Inverkehrbringer“ deines Produkts tust das auch. Stell dir nur mal vor, deine Fahrradhalterung bricht und ein teures E-Bike fällt auf ein Auto. Oder schlimmer, auf ein Kind. Die Folgen sind nicht absehbar.

Wisse, wo deine Grenzen sind. Wenn dein Projekt Elektronik enthält und du Metallbauer bist, hol dir einen Elektroingenieur dazu. Versuch nicht, alles selbst zu machen. Ein guter Berater kostet Geld, aber er bewahrt dich vor Fehlern, die am Ende ein Vielfaches kosten.

Meine ehrliche Einschätzung: Die Entwicklung eines einfachen, rein mechanischen Produkts bis zur Serienreife kostet selten unter 15.000 – 20.000 Euro, wenn man es richtig macht. Mit Elektronik oder hohen Sicherheitsanforderungen sind 50.000 Euro und mehr absolut realistisch.

Kann man es für 1.000 Euro schaffen? Ja, einen einzelnen 3D-gedruckten Prototyp einer simplen Idee. Aber das ist Basteln, keine Produktentwicklung. Dagegen ist nichts einzuwenden, aber man darf es nicht verwechseln.

Eine gute Idee ist der Funke. Die ehrliche, harte Arbeit danach macht daraus ein Feuer. Es ist ein langer Weg, aber wenn am Ende ein solides, sicheres und nützliches Produkt steht, das die Leute lieben, hat sich jeder Cent und jede Stunde gelohnt. Das ist gutes Handwerk. Und darauf kommt es an.