Schrauben-Wissen für die Werkstatt: Was Profis wirklich beachten

Wussten Sie, dass ohne Schrauben die Industrielle Revolution nie stattgefunden hätte? Entdecken Sie die faszinierende Geschichte dieses kleinen, aber mächtigen Werkzeugs!

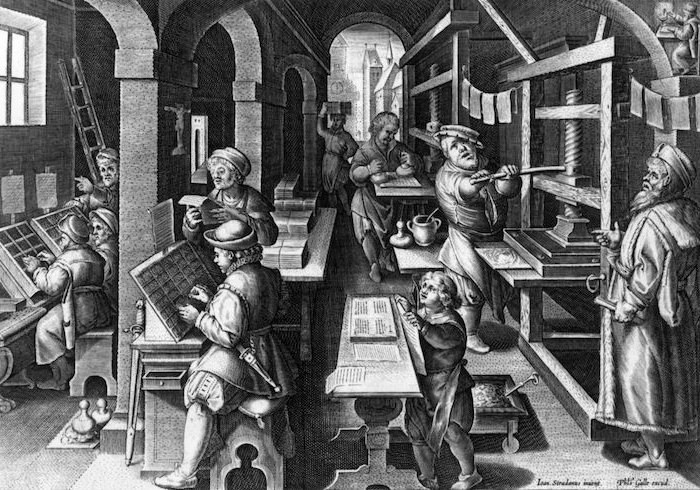

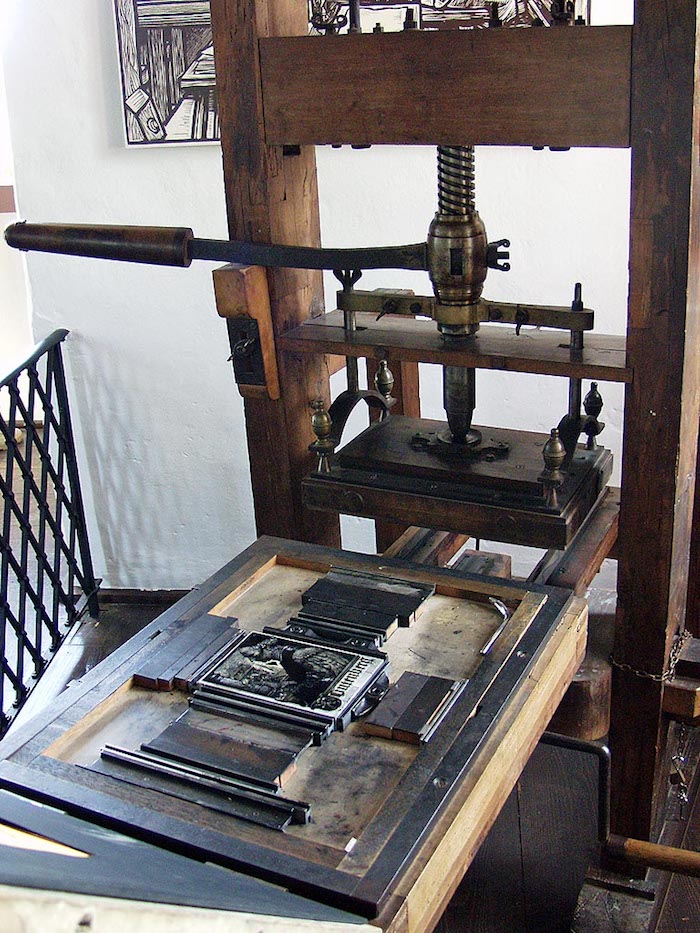

In einer Welt, in der alles auf dem Kopf steht, könnte eine unscheinbare Schraube der Schlüssel zur Zivilisation sein. Stellt euch vor, sie flüstert Geschichten von antiken Erfindern und revolutionären Maschinen. Sie schraubt sich durch die Zeit, von Archimedes’ geheimen Wassersystemen bis hin zu Gutenbergs bahnbrechendem Druck. Was wäre, wenn wir ohne sie in einer chaotischen Unordnung leben müssten?

Ich hab über die Jahre in der Werkstatt schon so einige junge, motivierte Leute an die Hand genommen. Und eine der ersten Lektionen hat nichts mit lauten Maschinen oder komplexen Bauplänen zu tun. Es geht um eine simple Kiste mit Schrauben. Ich stelle sie hin und frage: „Was siehst du da?“ Die Antwort ist fast immer ein Schulterzucken, gefolgt von „Äh, Schrauben?“. Genau da fängt unsere Arbeit an. Denn wer nur eine Schraube sieht, hat das Herzstück unseres Handwerks noch nicht verstanden.

Inhaltsverzeichnis

- Die Magie der Vorspannkraft: Mehr als nur ein Gewinde

- Die Werkzeuge und Techniken der Profis

- Lektionen aus der Praxis: Diese Fehler kosten richtig Geld

- Die richtige Wahl für dein Projekt

- Sicherheit hat immer Vorfahrt: Meine eiserne Regel

- Fazit: Das stille Zeichen echter Professionalität

- Inspirationen und Ideen

Ich erinnere mich lebhaft an einen Fall, der das perfekt illustriert. Ein super eifriger Kollege half bei einer Maschinenreparatur. Er griff zur nächstbesten Schraube, die von der Größe her passte. Gewinde top, Länge auch. Aber die Festigkeitsklasse? Völlig falsch. Ein paar Wochen später klingelte das Telefon: Der Kunde. Die Maschine stand still, ein kritisches Bauteil hatte sich durch die Vibrationen einfach losgerappelt. Der Schaden ging in die Tausende. Alles wegen einer Schraube, die vielleicht 20 Cent gekostet hat.

Ganz ehrlich? Diese Lektion hat er nie wieder vergessen. Und sie ist der Grund, warum ich das hier alles aufschreibe. Eine Schraube ist eben nicht nur ein Stück Metall. Sie ist das entscheidende Bauteil, das über Sicherheit, Langlebigkeit und die Qualität deiner Arbeit entscheidet. Wer hier aus Unwissenheit oder falschem Sparfuchs-Gehabe Fehler macht, spielt mit dem Feuer. Komm mit, ich zeig dir, worauf es wirklich ankommt.

Die Magie der Vorspannkraft: Mehr als nur ein Gewinde

Viele glauben, eine Schraube hält, weil sich das Gewinde ins Material beißt. Das ist aber nur die halbe Miete. Die wahre Superkraft einer Schraube ist die sogenannte Vorspannkraft. Stell es dir so vor: Wenn du eine Schraube anziehst, dehnst du sie wie ein extrem starkes Gummiband. Diese Dehnung erzeugt eine gewaltige Kraft, die zwei Bauteile bombenfest aneinanderpresst. Man nennt das Klemmkraft. Diese Kraft ist so hoch, dass die Reibung zwischen den Teilen die meisten seitlichen Kräfte abfängt. Die Schraube selbst wird im Idealfall also gar nicht auf Abscherung belastet – clever, oder?

Dafür müssen wir zwei Begriffe kennen, die wirklich wichtig sind:

- Zugfestigkeit (Rm): Das ist die absolute Obergrenze. Die maximale Spannung, die eine Schraube aushält, bevor sie mit einem lauten „Knack“ reißt. Gemessen wird das in Newton pro Quadratmillimeter (N/mm²).

- Streckgrenze (Re): Das ist der für uns viel wichtigere Wert. Es ist der Punkt, bis zu dem du eine Schraube dehnen kannst und sie danach wieder in ihre alte Form zurückfedert. Gehst du drüber, verformt sie sich dauerhaft. Sie wird quasi „weich“, verliert ihre Spannkraft und ist unbrauchbar.

Ein Profi will die Schraube immer so anziehen, dass sie eine maximal hohe Vorspannung aufbaut, aber sicher unter der Streckgrenze bleibt. Wir bewegen uns da auf einem schmalen Grat und nutzen die Schraube bis zu 90 % ihrer elastischen Fähigkeit aus.

Was die Zahlen auf dem Schraubenkopf flüstern

Hast du dich schon mal gefragt, was die Zahlen wie 8.8, 10.9 oder sogar 12.9 auf dem Kopf einer Sechskantschraube bedeuten? Das ist kein Geheimcode, sondern die Festigkeitsklasse. Und die ist super einfach zu entschlüsseln:

- Die erste Zahl (die 8 bei 8.8): Nimm diese Zahl mal 100. Das ist die Mindestzugfestigkeit. Eine 8.8er-Schraube hat also eine Zugfestigkeit von 8 x 100 = 800 N/mm².

- Die zweite Zahl (die .8 bei 8.8): Sie verrät dir die Streckgrenze. Multipliziere dafür die eben errechnete Zugfestigkeit mit dieser Zahl (also mit 0,8). Bei unserer 8.8er-Schraube ist die Streckgrenze also 800 N/mm² x 0,8 = 640 N/mm².

Eine 10.9er-Schraube hat demnach eine Zugfestigkeit von 1.000 N/mm² und eine Streckgrenze von 900 N/mm². Sie ist also deutlich stärker. Klar, sie kostet im Einkauf auch gerne mal 20-30 % mehr als die 8.8er-Standardware, aber bei sicherheitsrelevanten Verbindungen ist das Geld verdammt gut angelegt.

Die Werkzeuge und Techniken der Profis

Eine Verbindung herzustellen, die wirklich hält, geht weit über das simple Eindrehen einer Schraube hinaus. Hier trennt sich die Spreu vom Weizen.

Der Drehmomentschlüssel: Dein wichtigster Kollege

Wenn es ein Werkzeug gibt, das ich jedem ans Herz lege, dann ist es der Drehmomentschlüssel. Wer nach „Gefühl“ anzieht, kann auch gleich Lotto spielen. Ich habe schon kräftige Jungs gesehen, die eine M10-Schraube mit bloßer Hand abgerissen haben. Genauso schlimm sind die, die nicht mal die Hälfte des nötigen Drehmoments aufbringen. Beides ist fatal. Zu wenig Kraft, und die Verbindung löst sich. Zu viel Kraft, und du überdehnst die Schraube oder reißt sie ab.

Aber woher weiß man den richtigen Wert? Hersteller geben für kritische Verbindungen exakte Anziehdrehmomente an. Das sind keine Empfehlungen, das sind Vorschriften! Wenn du keine Angabe hast, gibt es bewährte Richtwerte. Nur mal als Hausnummer für Standard-Stahlverbindungen:

- Eine M8-Schraube der Klasse 8.8 braucht ca. 25 Newtonmeter (Nm).

- Die gleiche M8 als 10.9er-Version braucht schon ca. 35 Nm.

- Eine gängige M10 der Klasse 8.8 liegt bei rund 50 Nm.

Das ist ein gewaltiger Unterschied, den du von Hand niemals zuverlässig triffst. Und Achtung, kleiner Tipp: Ein Schlagschrauber ist super zum Lösen, aber zum exakten Anziehen ist er Gift! Immer den Drehmomentschlüssel für den finalen Zug nehmen.

Kleiner Guide für Anfänger: So ein Drehmomentschlüssel ist kein Hexenwerk. 1. Den geforderten Wert am Griff einstellen. 2. Langsam und gleichmäßig anziehen, ohne zu ruckeln. 3. Sobald es deutlich hör- und spürbar „klickt“, sofort aufhören. Nicht nach dem Motto „ein bisschen geht noch“ nachziehen!

Das Drehwinkelverfahren für die Oberliga

Bei richtig hochbelasteten Verbindungen, etwa an Motoren oder im Stahlbau, reicht das Drehmoment allein nicht aus. Hier nutzen die Profis das drehwinkelgesteuerte Anziehen. Der Grund ist die Reibung, die das Ergebnis verfälschen kann. Man zieht die Schraube erst mit einem kleinen Drehmoment fest, damit alles sauber anliegt. Danach wird sie um einen exakten Winkel (z. B. 90 Grad) weitergedreht. Das ist super präzise und sorgt für eine extrem zuverlässige Verbindung.

Schraubensicherung: Damit sich nichts mehr löst

Eine Schraube, die sich von selbst löst, ist eine Katastrophe. Hier sind die gängigsten Methoden, um das zu verhindern:

- Federringe und Zahnscheiben: Ehrlich gesagt, das ist Technik von gestern. Ein Federring ist nach dem ersten Anziehen oft schon platt und wirkungslos. Die entsprechende Norm für Federringe wurde nicht ohne Grund zurückgezogen. Mein Rat? Dein Auftrag für heute: Geh in deine Werkstatt, finde die alten Federringe und wirf sie weg. Deine zukünftigen Projekte werden es dir danken.

- Flüssige Schraubensicherung: Das ist heute für die meisten Fälle die beste Wahl. Der Kleber füllt die kleinen Spalten im Gewinde und härtet aus. Gibt’s in verschiedenen Stärken, von „niedrigfest“ (mit normalem Werkzeug lösbar) bis „hochfest“ (geht nur noch mit Hitze auf). Kleiner Tipp: Das Gewinde muss absolut sauber und fettfrei sein. Einmal kurz mit Bremsenreiniger drübersprühen, trocknen lassen, einen einzigen Tropfen Kleber drauf (bitte nicht darin ertränken!), eindrehen, fertig.

- Keilsicherungsscheiben: Das sind zweiteilige Scheiben, die sich bei Lösungsversuchen verkeilen und die Vorspannkraft sogar erhöhen. Die sind zwar teurer – ein Päckchen kann schnell mal 15-20 € kosten – aber bei Maschinen, die nonstop vibrieren, sind sie unschlagbar und jeden Cent wert.

Lektionen aus der Praxis: Diese Fehler kosten richtig Geld

Erfahrung ist oft nur die Summe der eigenen Dummheiten. Hier sind ein paar teure Fehler, die du dir sparen kannst.

Der Trugschluss der verzinkten Hochfest-Schraube

Bei einer Stahlkonstruktion wollte ein Kollege auf Nummer sicher gehen und bestellte hochfeste 10.9er-Schrauben, galvanisch verzinkt gegen Rost. Ein paar Monate später zeigten sich feine Risse an den Verbindungen. Die Analyse war ein Schock: Wasserstoffversprödung. Beim galvanischen Verzinken kann Wasserstoff in den hochfesten Stahl eindringen und ihn spröde machen. Die Schrauben brachen plötzlich, weit unter ihrer eigentlichen Belastungsgrenze. Die Lektion: Hochfeste Schrauben ab Klasse 10.9 niemals standardmäßig galvanisch verzinkt verwenden. Besser sind spezielle Zink-Lamellen-Beschichtungen oder feuerverzinkte Schrauben (die aber andere Eigenschaften haben).

Dehnschrauben: Einwegartikel für Profis

Ein Klassiker in der Kfz-Werkstatt. Dehnschrauben, oft am Zylinderkopf, werden absichtlich über ihre Streckgrenze hinaus angezogen, um eine maximale, gleichmäßige Klemmkraft zu erzeugen. Der Haken: Sie sind danach dauerhaft gelängt und absolut unbrauchbar für einen zweiten Einsatz. Wer hier aus Geiz eine alte Dehnschraube wieder einsetzt, riskiert einen Motorschaden. Eine neue Schraube kostet vielleicht 5 €, ein neuer Motor mehrere Tausend. Die Rechnung ist ziemlich einfach, oder?

Kontaktkorrosion: Wenn sich Metalle nicht vertragen

Ein junger Kollege montierte eine Aluplatte mit normalen, verzinkten Stahlschrauben an einem Fahrzeug. Nach einem salzigen Winter sah es schlimm aus: Um die Schrauben blühte weißes, krümeliges Aluminiumoxid. Das unedlere Alu hatte sich für den Stahl geopfert. Das nennt man Kontaktkorrosion. Die Lösung wäre so einfach gewesen: Edelstahlschrauben nehmen und die Kontaktflächen vielleicht noch mit einer speziellen Paste isolieren.

Die richtige Wahl für dein Projekt

Es gibt keine Universalschraube. Die Wahl hängt immer vom Job ab.

- Holzbau: Hier sind Schrauben mit Teilgewinde der Hit. Der glatte Schaft unter dem Kopf zieht zwei Holzteile richtig fest zusammen. Tellerkopfschrauben sind super, weil sie wie eine eingebaute Unterlegscheibe wirken.

- Metallbau: Hier zählen metrische Gewinde und die richtige Festigkeitsklasse (8.8, 10.9). Und ganz wichtig, was viele vergessen: Die Mutter muss mithalten können! Zu einer 8.8er-Schraube gehört auch eine Mutter der Festigkeitsklasse 8. Klingt logisch, wird aber oft übersehen. Ach ja, und eine simple Unterlegscheibe schadet nie, um die Oberfläche zu schonen, besonders bei weichem Material wie Aluminium.

- Edelstahl (A2 vs. A4): Ein wichtiger Unterschied! A2 (V2A) ist der Allrounder für den normalen Außenbereich. A4 (V4A) enthält Molybdän und ist damit resistent gegen Salzwasser und Chlor. A4 ist ein Muss an der Küste, am Pool oder in aggressiven Umgebungen. Rechne damit, dass A4-Schrauben gut und gerne das Doppelte von A2 kosten können, aber an den richtigen Stellen erspart dir das auf Jahre hinaus Ärger und Rost.

Sicherheit hat immer Vorfahrt: Meine eiserne Regel

Über all dem Fachwissen steht eine Sache: Sicherheit. Hier gibt es keine Kompromisse.

- Tragende Teile: Sobald eine Schraube Menschenleben sichern soll (Balkone, Geländer, schwere Regale), ist Schluss mit lustig. Hier muss ein Profi – ein Statiker oder Ingenieur – ran und die Sache berechnen. Alles andere ist grob fahrlässig.

- Schutzbrille tragen: Besonders beim Einsatz von Schlagschraubern ist die Schutzbrille Pflicht. Ein abplatzender Span oder eine brechende Schraube im Auge… das will niemand erleben.

- Qualität kaufen: Kauf deine Schrauben im Fachhandel. Im Baumarkt wie Hornbach oder Bauhaus findest du gute Standardware. Für wirklich kritische Teile gehe ich aber lieber zum spezialisierten Eisenwarenhändler oder bestelle bei Profi-Ausrüstern wie Würth oder Förch. Dort kann ich mich auf die deklarierte Festigkeit verlassen. Im Netz kursieren leider viele billige Fälschungen, die zwar aussehen wie eine 8.8er, aber die Festigkeit von Butter haben.

Fazit: Das stille Zeichen echter Professionalität

So, jetzt sind wir einmal quer durch die Welt der Schrauben gereist. Am Ende stehen wir wieder vor der Kiste in der Werkstatt. Ein Laie sieht darin immer noch nur Befestigungsmaterial. Du aber siehst jetzt hoffentlich eine Sammlung von hochspezialisierten Bauteilen. Du kennst die Unterschiede, verstehst die Kräfte und weißt um die Verantwortung, die in jeder einzelnen Verbindung steckt. Die sorgfältige Auswahl der richtigen Schraube und ihre fachgerechte Montage sind kein nerviges Detail. Sie sind das stille, aber unmissverständliche Zeichen für Wissen, Sorgfalt und echte Professionalität. Und genau das macht am Ende den Unterschied zwischen guter Arbeit und Pfusch aus.

Inspirationen und Ideen

Wussten Sie, dass ein modernes Auto von durchschnittlich 3.500 Schrauben zusammengehalten wird? Jede einzelne davon ist für eine spezifische Belastung und Umgebung ausgelegt – von hitzefesten Schrauben am Motorblock bis zu vibrationssicheren Verbindungen am Fahrwerk.

Ärgert Sie das ständige Abrutschen des Bits aus dem Schraubenkopf?

Das sogenannte „Cam-out“ ist nicht nur nervig, es beschädigt auch den Schraubenkopf und das Werkstück. Der Hauptgrund ist oft der falsche Antrieb. Während der klassische Kreuzschlitz (Phillips) zum Herausrutschen bei Erreichen eines bestimmten Drehmoments neigt, wurde der Torx-Antrieb (Innensechsrund) genau für das Gegenteil entwickelt: eine optimale Kraftübertragung ohne Axialkraft. Für wichtige Verbindungen, besonders bei der Arbeit mit Akkuschraubern, ist der Griff zum Torx-Bit oft die professionellere Wahl und erspart viel Frust und Materialschaden.

Der feine Unterschied: Verzinkt ist nicht gleich Edelstahl. Während eine galvanisch verzinkte Schraube einen guten Korrosionsschutz für den Innenbereich oder trockene Bedingungen bietet, ist sie im Außenbereich auf Dauer unterlegen. Hier glänzt Edelstahl: A2-Schrauben sind der Standard für draußen, aber wenn es aggressiv wird – etwa in Poolnähe (Chlor) oder an der Küste (Salzluft) – ist nur A4-Edelstahl (oft als V4A bezeichnet) die wirklich dauerhafte und sichere Lösung gegen Rost.

- Kein „Überdrehen“ der Schraube

- Weniger Beschädigung des Schraubenkopfes

- Bessere Kraftübertragung, besonders bei Maschinen

Das Geheimnis? Der Siegeszug des Torx-Antriebs. Während Kreuzschlitz-Antriebe für die schnelle, industrielle Montage konzipiert wurden, bei der ein Überspringen des Bits sogar gewollt sein kann, bietet der Torx-Kopf eine fast verlustfreie Kraftübertragung. Das macht ihn zur ersten Wahl für hochwertige Holz- und Metallverbindungen, bei denen es auf jedes Newtonmeter ankommt.

Eine saubere Werkstatt beginnt bei der Organisation der Kleinteile. Das ewige Suchen in alten Joghurtbechern kostet Zeit und Nerven. Profis setzen auf System:

- Für die Werkstatt: Transparente Sortimentskästen oder Kleinteilemagazine, klar beschriftet nach Durchmesser, Länge und Material.

- Für die Baustelle: Modulare Koffersysteme wie die L-BOXX von Bosch oder der Systainer von Festool. Sie sind robust, stapelbar und lassen sich perfekt mit dem restlichen Werkzeug-Equipment koppeln.

Laut einer Studie des TÜV sind bis zu 25 % aller Schraubenverbindungen in der Industrie entweder zu locker oder zu fest angezogen.

Diese Zahl unterstreicht, warum das „Handgefühl“ bei kritischen Verbindungen ein Relikt aus alten Zeiten ist. Ein kalibrierter Drehmomentschlüssel, etwa von Marken wie Wera, Hazet oder Gedore, ist keine Luxusanschaffung, sondern eine Versicherung. Er stellt sicher, dass die im Artikel beschriebene Vorspannkraft exakt erreicht wird – nicht zu viel, nicht zu wenig. Das ist der Unterschied zwischen einer dauerhaft sicheren Verbindung und einem potenziellen Sicherheitsrisiko.

Die unscheinbare Unterlegscheibe ist der heimliche Held vieler Schraubverbindungen. Sie ist weit mehr als nur ein Distanzstück. Ihre wichtigste Aufgabe ist es, die Klemmkraft der Schraube auf eine größere Fläche zu verteilen. Das schont die Oberfläche des Werkstücks (besonders bei weichen Materialien wie Holz oder Aluminium) und verhindert, dass sich der Schraubenkopf ins Material eingräbt. Bei dynamischen Belastungen können spezielle Sicherungsscheiben oder Federringe sogar das selbstständige Lösen der Schraube verhindern.

Darf ich eine hochfeste Schraube (z.B. Klasse 10.9 oder 12.9) nach dem Lösen einfach wiederverwenden?

Die klare Antwort von Ingenieuren: Bei sicherheitsrelevanten Teilen, nein. Hochfeste Schrauben werden oft bis an ihre Streckgrenze angezogen. Dabei verformen sie sich minimal und dauerhaft (plastische Verformung), um die maximale Vorspannkraft aufzubauen. Bei einer erneuten Verwendung ist diese Dehnung bereits ausgereizt, die Schraube hat ihre „Elastizität“ verloren und kann die erforderliche Klemmkraft nicht mehr sicher erreichen oder sogar bei geringerer Belastung brechen. Für eine unkritische Halterung mag es gehen, aber an Bremsen, Fahrwerk oder Maschinen hat eine gebrauchte Dehnschraube nichts verloren.

Die Kennzeichnung auf dem Kopf: Die im Artikel erwähnte Festigkeitsklasse ist kein Geheimnis, sie steht direkt auf dem Schraubenkopf! Bei metrischen Sechskantschrauben ab M6 finden Sie zwei Zahlen, getrennt durch einen Punkt, z.B. 8.8 oder 10.9. Die erste Zahl (8) multipliziert mit 100 ergibt die Mindestzugfestigkeit in N/mm² (also 800 N/mm²). Ein schneller Blick, der über Sicherheit und Versagen entscheiden kann.

SPAX WIROX vs. Fischer Power-Fast II: Bei Holzbauschrauben dominieren oft diese beiden. Die SPAX mit ihrem Wellenschliff und der 4CUT-Spitze ist bekannt dafür, Spleißen zu reduzieren und leicht einzudringen. Die Fischer Power-Fast II kontert mit einer speziellen Gewindegeometrie für extrem schnelles Greifen und hohe Auszugswerte. Die Wahl hängt oft von der persönlichen Vorliebe und dem Holz ab: Für empfindliche Hölzer hat die SPAX oft die Nase vorn, bei rohen Bauprojekten, wo es auf Tempo ankommt, schwören viele auf die Fischer.