Jede Schraube ein Schicksal: Ein Werkstatt-Insider über die brutale Realität hinter Weltraummissionen

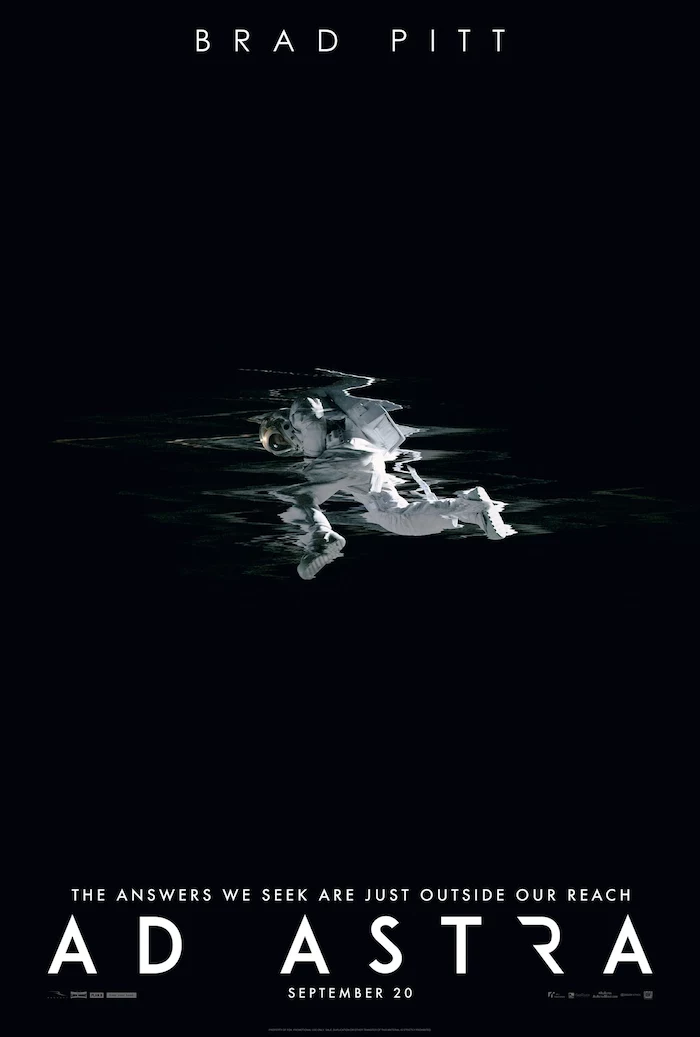

Die Sterne rufen! Entdecke, wie eine Vater-Sohn-Suche im All das Schicksal der Erde beeinflussen könnte.

„Wenn die Sterne flüstern, hört der Mensch zu.“ Ein fiktives Zitat von Nikola Tesla, das die Essenz von Ad Astra perfekt einfängt. In dieser packenden Reise ins Ungewisse begibt sich Roy McBride, gespielt von Brad Pitt, auf die Suche nach seinem verschollenen Vater und entdeckt dabei nicht nur das Universum, sondern auch die Abgründe der menschlichen Emotionen und die Konsequenzen von wissenschaftlichem Streben.

In meiner Werkstatt habe ich über die Jahre einige Lehrlinge unter meine Fittiche genommen. Und das Allererste, was sie bei mir lernen, ist Respekt. Nicht vor mir, um Himmels willen, sondern vor dem Material und der Aufgabe. Jede einzelne Schweißnaht, jede Verschraubung, jede Messung muss sitzen. Perfekt. Denn in meinem Job, dem Bau von hochkomplexen technischen Systemen, gibt es keinen Spielraum für „passt schon“.

Inhaltsverzeichnis

Ein winziger Fehler hier unten am Boden kann da oben, wo die Luft dünn wird, zur absoluten Katastrophe führen. Ganz ehrlich, wenn ich mir dann so manche Sci-Fi-Blockbuster ansehe, sehe ich nicht das große Abenteuer. Ich sehe die Tausenden von Komponenten, die unter den unvorstellbarsten Bedingungen funktionieren müssen. Ich sehe die Ingenieure, Techniker und Handwerker, deren Präzision buchstäblich über Leben und Tod entscheidet.

Dieser Artikel hier ist keine Filmkritik. Er ist ein Blick hinter die Kulissen, in die knallharte Realität. Es geht um die physikalischen Gesetze, die keine Kompromisse machen, und die handwerkliche Wahrheit, die dahintersteckt. Also, vergessen Sie mal kurz die Hollywood-Magie. Kommen Sie mit mir in die Werkstatt und den Reinraum. Schauen wir uns an, was es wirklich braucht, um eine Maschine zu bauen, die bis an den Rand unseres Sonnensystems fliegt.

Ein Kampf gegen die Naturgesetze: Da oben gibt’s keine zweite Chance

Im All ist die Umgebung nicht nur leer, sie ist feindselig. Die Physik ist gnadenlos. Ein System, das hier auf der Erde jahrelang tadellos läuft, kann dort oben in Minuten versagen. Bevor wir also auch nur eine einzige Schraube anziehen, müssen wir die Spielregeln des Gegners kennen.

Der unsichtbare Feind: Strahlung

Sobald man den Schutzschild unseres Planeten verlässt, ist man einer ständigen Bombardierung ausgesetzt. Hochenergetische Teilchen aus dem tiefen Kosmos und von der Sonne prasseln auf alles ein. Das verursacht zwei riesige Probleme:

- Material wird mürbe: Stellen Sie sich vor, Metalle und Kunststoffe werden mit der Zeit spröde wie ein alter Keks. Dichtungen verlieren ihre Elastizität und werden undicht. Die Strahlung zerlegt die molekulare Struktur ganz langsam, aber sicher. Wir müssen also spezielle Legierungen aus Titan oder Aluminium verwenden, die dem standhalten. Aber auch die haben ihre Grenzen.

- Elektronik spielt verrückt: Trifft ein einziges dieser Teilchen einen Mikrochip, kann es eine 0 in eine 1 verwandeln. Nennt sich „Bitflip“. Im besten Fall ist nur eine Messung kurz fehlerhaft. Im schlimmsten Fall gibt der Bordcomputer einen fatalen Steuerbefehl. Dagegen hilft nur „strahlungsgehärtete“ Elektronik. Die ist größer, deutlich langsamer und verdammt teuer, aber eben auch verlässlich.

Abschirmung ist übrigens ein ständiger Kompromiss. Blei wäre super, ist aber viel zu schwer. Wasserstoffreiche Materialien wie Polyethylen sind klasse, aber strukturell nicht sehr stabil. Oft ist die Lösung ein Schichtsystem aus verschiedenen Materialien, um möglichst viel von dem unsichtbaren Zeug abzufangen.

Vakuum und 300 Grad Temperaturunterschied

Das Vakuum im All hat fiese Konsequenzen. Materialien neigen zum „Ausgasen“, das heißt, winzige, eingeschlossene Gasbläschen entweichen. Diese Gase können sich dann auf empfindlichen Linsen oder Sensoren ablagern und sie blind machen. Kleiner Tipp aus der Praxis: Deshalb werden alle kritischen Bauteile vor dem Einbau in riesigen Vakuumöfen regelrecht „ausgebacken“, bis sie keinen Mucks mehr von sich geben.

Dazu kommen die brutalen Temperaturen. Die Sonnenseite eines Raumfahrzeugs heizt sich auf über 150 Grad Celsius auf, während die Schattenseite auf unter -150 Grad abkühlt. Dieser Temperaturunterschied von 300 Grad sorgt für enorme Spannungen im Material. Um das zu managen, nutzen wir spezielle Keramiken oder Kohlefaserverbundstoffe, die sich kaum ausdehnen. Und für das Wärmemanagement sind sogenannte „Heat Pipes“ (Wärmerohre) und die berühmten gold- oder silberglänzenden Isolationsfolien überlebenswichtig. Es ist ein ständiger Balanceakt.

Die Kunst des Systembaus: Nichts wird dem Zufall überlassen

Gute Ingenieurskunst ist wie exzellentes Handwerk. Es geht um Sorgfalt, bewährte Methoden und das Wissen, wo die Schwachstellen lauern. Im Bau von Fluggeräten für extreme Umgebungen haben wir diese Prinzipien auf die Spitze getrieben.

Das Prinzip der doppelten Sicherheit: Redundanz

Ein ehernes Gesetz lautet: Jedes kritische System muss mindestens doppelt vorhanden sein. Fällt eine Pumpe aus, springt die zweite an. Simpel, oder? Bei Computern wird es aber knifflig. Was, wenn ein Computer nicht ausfällt, sondern einfach falsche Daten liefert? Deshalb gibt es oft drei identische Computer, die parallel rechnen. Die Ergebnisse werden verglichen. Weicht ein Ergebnis ab, wird dieser Computer einfach überstimmt. Dieses „Wahlverfahren“ ist ein Grundpfeiler für sichere Steuerungssysteme.

Klar, Redundanz bedeutet mehr Gewicht, mehr Komplexität und höhere Kosten. Man muss also genau abwägen: Die Steuerung und die Lebenserhaltung? Absolut, die sind dreifach gesichert. Eine wissenschaftliche Kamera für schöne Bilder? Vielleicht nicht.

Die Kunst, in Fehlern zu denken: FMEA für den Hausgebrauch

Bevor wir auch nur ein Werkzeug anrühren, verbringen wir Monate mit der sogenannten „Fehlermöglichkeits- und Einfluss-Analyse“ (FMEA). Das ist ein systematischer Prozess, bei dem wir uns für jede einzelne Komponente fragen: „Was ist das Schlimmste, was passieren kann, wenn dieses Teil versagt?“

Lust auf ein kleines Gedankenexperiment? Probieren Sie es mal selbst aus! Nehmen Sie Ihr Fahrrad. Was ist die kritischste Schraube? Wahrscheinlich die, die den Lenker festhält. Was passiert, wenn sie bricht? Genau. Das ist die Denkweise eines Systemingenieurs. Man spielt den Teufelsadvokat für jedes einzelne Bauteil, von der Dichtung im Treibstoffventil bis zum kleinsten Transistor, bewertet das Risiko und ergreift Gegenmaßnahmen. Das ist kein Pessimismus, sondern die höchste Form von Professionalität.

Wo ein Staubkorn eine Katastrophe ist

Sauberkeit ist kein Zustand, sondern eine Haltung. Im Raumfahrzeugbau ist das Gesetz. Die Montage findet in Reinräumen statt, in denen man wie ein Michelin-Männchen in speziellen Anzügen steckt. Wir arbeiten da oft in Bereichen der ISO-Klasse 5. Das bedeutet: Auf einen Kubikmeter Luft dürfen nicht mehr als rund 3.500 Partikel kommen, die größer als ein halbes Mikrometer sind. Zum Vergleich: In einem normalen Wohnzimmer schweben Millionen davon herum!

Warum der Zirkus? Ein einziges Haar kann ein Ventil blockieren. Ein Fingerabdruck auf einer Linse kann eine Messung ruinieren. Ein winziger Metallspan in einem Getriebe sorgt vielleicht erst nach Jahren für den fatalen Ausfall. Das ist eine Arbeit, die immense Geduld und Disziplin erfordert.

Unterschiedliche Wege zum Ziel: Nicht jeder baut gleich

Es ist faszinierend zu sehen, wie verschiedene Kulturen an die gleichen technischen Probleme herangehen. Es gibt nicht den einen richtigen Weg.

Auf der einen Seite des Spektrums gibt es den technologiegetriebenen Ansatz, den man oft bei den amerikanischen Experten sieht. Man versucht, die fortschrittlichsten Materialien und die komplexesten Systeme zu nutzen, um die absolute Maximalleistung herauszuholen. Das führt zu beeindruckenden Ergebnissen, aber manchmal auch zu sehr komplizierten und anfälligen Designs.

Im krassen Gegensatz dazu steht die Philosophie, die man oft bei den russischen Kollegen findet. Dort heißt das Motto: Robustheit und bewährte Technik. Ein russischer Ingenieur hat mir mal gesagt: „Was nicht da ist, kann auch nicht kaputtgehen.“ Ihre Systeme wirken auf den ersten Blick vielleicht einfacher, fast schon grob. Aber sie sind über Jahrzehnte erprobt und legendär zuverlässig. Man verbessert sie ständig, aber das robuste Grundkonzept bleibt.

Und dann gibt es den europäischen Weg, der oft auf Kooperation und extremer Präzision beruht. Viele Länder bringen ihre Stärken ein: die einen sind Meister der Optik und Feinmechanik, andere bauen die besten Antriebssysteme. Unser Ansatz ist oft sehr analytisch und qualitätsbesessen. Manchmal wirft man uns vor, zu langsam oder zu teuer zu sein. Aber die extrem hohe Zuverlässigkeitsrate unserer Systeme spricht für sich. Wir nehmen uns die Zeit, die Dinge richtig zu machen.

Die nackte Wahrheit über Kosten und Zeit

Ein Projekt dieser Größenordnung ist nicht nur technisch, sondern auch organisatorisch ein Monster. Und die Kosten? Die haben wenig mit dem Materialpreis zu tun.

Die wahren Kostentreiber sind Personal und Tests. Tausende von Experten arbeiten jahrelang an so einem Projekt. Und hier kommt der Hammer: Eine einzelne, zertifizierte Spezialschraube kostet vielleicht 50 Euro. Aber die eine Ingenieursstunde, die gebraucht wird, um ihre Belastung zu berechnen, zu dokumentieren und ihre Herkunft nachzuweisen, kostet gut und gerne 200 Euro. Das zeigt, wo das Geld wirklich hinfließt. Dazu kommen die Kosten für riesige Testanlagen – Vakuumkammern, Rütteltische, Zentrifugen. Das ist unvorstellbar teuer.

Das Fundament von allem: Vertrauen

Am Ende all der Technik stehen Menschen. Die Crews, die ihr Leben in unsere Arbeit legen. Und die Teams am Boden, die diese Verantwortung tragen. Das lässt einen nie wieder los.

Wir lernen aus den großen Unfällen der Vergangenheit. Nicht aus Sensationslust, sondern weil jede Katastrophe eine schmerzhafte Lektion war. Ein Vorfall lehrte uns brutal, wie kritisch Dichtungen bei Kälte sind. Ein anderer zeigte die fatalen Folgen von kleinsten Beschädigungen am Hitzeschild. Wussten Sie übrigens, dass der Klebstoff, der die Hitzeschutzkacheln an einigen älteren Raumfähren hielt, eine der am strengsten kontrollierten und getesteten Substanzen des ganzen Programms war? Es sind oft die unscheinbaren Dinge, die über alles entscheiden.

Diese Unfälle waren selten reines Technikversagen. Oft waren es Fehler in der Organisation, der Kommunikation oder der Risikobewertung. Als Profi lernst du, auf die leisen Zweifel zu hören. Ich erinnere mich an einen Fall, bei dem ein junger Techniker eine winzige Verfärbung an einer Lötstelle bemerkte, die mehrere erfahrene Kollegen übersehen hatten. Eine genaue Analyse ergab eine fehlerhafte Legierung. Seine Aufmerksamkeit hat uns möglicherweise vor einem riesigen Problem bewahrt. Er wurde nicht dafür gelobt, einen Fehler gefunden zu haben, sondern dafür, dass er unsere Standards verinnerlicht hat.

Ein wichtiges Wort zum Schluss

Dieser Artikel gibt Einblicke, ist aber natürlich keine Bauanleitung. Der Bau solcher Systeme unterliegt den strengsten Vorschriften und Normen, die man sich vorstellen kann. Das ist absolut nichts für den Hobbykeller. Die Verantwortung, die ein Ingenieur mit seiner Unterschrift unter einem Bauplan übernimmt, ist gewaltig. Sie ist das Fundament des Vertrauens, das die Gesellschaft und vor allem die Besatzung in unsere Arbeit setzen. Und dieses Vertrauen, das müssen wir uns jeden Tag aufs Neue verdienen. Mit Sorgfalt, Wissen und einem tiefen Respekt vor der Aufgabe.

Inspirationen und Ideen

Was ist der grösste Feind jedes Mechanismus im Vakuum?

Es ist nicht die Kälte oder die Strahlung allein, sondern etwas viel Heimtückischeres: das Ausgasen. Jedes Material, selbst Metalle, gibt im Vakuum winzige Partikel ab. Herkömmliche Schmiermittel würden einfach verdampfen und sich als klebriger Film auf empfindlicher Optik oder Elektronik ablagern – ein Todesurteil für die Mission. Deshalb verwenden wir spezielle Trockenschmierstoffe wie Molybdändisulfid (MoS₂) oder Vakuumfette von Herstellern wie Klüber Lubrication, die eine extrem niedrige Ausgasungsrate haben und ihre Schmierwirkung über Jahrzehnte behalten.

Fast eine halbe Million Kilometer Kabel wurden allein für die Internationale Raumstation (ISS) verlegt.

Diese unvorstellbare Menge verdeutlicht, dass die grösste Herausforderung nicht nur die Hauptkomponenten sind, sondern deren Verbindungen. Jeder einzelne Stecker, jede Lötstelle ist eine potentielle Fehlerquelle. Deshalb werden spezielle, strahlenresistente Steckverbinder von Firmen wie Glenair oder Lemo verwendet, die nicht nur Vibrationen standhalten, sondern auch nach Jahren im All noch eine perfekte Verbindung garantieren. Ein Wackelkontakt ist hier keine Option.

Die unsichtbare Signatur: Jede einzelne Schraube, die in einem kritischen System wie einem Satelliten oder einer Sonde verbaut wird, ist mehr als nur ein Stück Metall. Sie besitzt eine vollständige „Geburtsurkunde“. Von der Schmelze des Rohmaterials über die Wärmebehandlung bis zur Beschichtung wird jeder Schritt dokumentiert. Jede Schraube trägt eine Seriennummer und hat einen Materialpass. So kann man jederzeit nachvollziehen, wer sie wann gefertigt und geprüft hat. Es ist die ultimative Form der Verantwortlichkeit.

- Überlebt den ohrenbetäubenden Lärm und die extremen Vibrationen des Raketenstarts.

- Hält Temperaturzyklen von -150 °C bis +150 °C stand, ohne spröde zu werden.

- Bleibt auch nach Jahren kosmischer Strahlung flexibel und dicht.

Das Geheimnis? Ein unscheinbares, goldglänzendes Material namens Kapton. Diese von DuPont entwickelte Polyimidfolie ist ein wahres Wundermaterial der Raumfahrt. Sie dient als ultraleichte, aber extrem widerstandsfähige thermische Isolierung und als flexibles Trägermaterial für Heizfolien und Leiterplatten, wo normale Kunststoffe längst versagt hätten.

Die Sauberkeit in einem Reinraum ist legendär, aber es geht um mehr als nur Staub. Ein Hauptaugenmerk liegt auf der Vermeidung von „Foreign Object Debris“ (FOD) – also Fremdkörpern. Ein vergessener Drahtabschnitt oder eine winzige Metallspäne kann sich durch Vibrationen lösen und einen katastrophalen Kurzschluss verursachen. Deshalb gilt die Regel:

- Werkzeuge werden vor und nach der Arbeit gezählt und inspiziert.

- Alle Arbeitsbereiche werden peinlich genau abgesaugt und kontrolliert.

- Jeder Handgriff wird mit Bedacht ausgeführt, um keine Abfälle zu produzieren.

Klassische Löttechnik vs. moderne Crimpverbindung:

Löten: Die traditionelle Methode schafft eine extrem stabile, gasdichte und elektrisch leitfähige Verbindung. Nach NASA- und ESA-Standards von Hand ausgeführt, ist sie eine Kunstform. Der Nachteil: Der Prozess erzeugt Hitze, die empfindliche Bauteile beschädigen kann.

Crimpen: Hier wird eine Hülse mit Spezialwerkzeug mechanisch um den Leiter gepresst. Es ist schneller, wiederholbarer und erzeugt keine Hitze. Hochwertige Crimpzangen, etwa von Knipex oder Rennsteig, garantieren eine normgerechte, zuverlässige Verbindung, die ebenfalls für die Raumfahrt zugelassen ist. Die Wahl hängt vom Bauteil, der Belastung und dem Umfeld ab.

„Failure is not an option.“ – Gene Kranz, Flugdirektor der Apollo 13 Mission

Dieses berühmte Zitat ist mehr als nur ein Motivationsspruch; es ist die fundamentale Arbeitsphilosophie in der Luft- und Raumfahrttechnik. Es bedeutet, dass jedes System so redundant und robust ausgelegt sein muss, dass selbst bei einem unerwarteten Fehler eine alternative Lösung existiert. Es ist der Grund für doppelte und dreifache Computersysteme, für manuelle Überbrückungen und für unzählige Stunden, in denen „Was-wäre-wenn“-Szenarien durchgespielt werden.

Das Gefühl, wenn der Drehmomentschlüssel mit einem präzisen „Klick“ das exakt definierte Anzugsmoment erreicht, ist unbeschreiblich. Es ist nicht nur das Geräusch einer Schraube, die festgezogen wird. Es ist der hörbare Beweis für Präzision. Zu locker, und die Verbindung löst sich durch Vibration. Zu fest, und das Material wird überbeansprucht, was zu Mikrorissen führen kann. Dieser eine Klick ist die perfekte Balance, das Ergebnis von Berechnung, Materialkunde und purer Konzentration.