Kunststoffplatten wie ein Profi bearbeiten: Dein ultimativer Werkstatt-Guide

Kunststoffplatten sind der geheime Held deiner DIY-Projekte! Entdecke, wie du mit ihnen kreative Meisterwerke erschaffst.

„Ich bin kein Holz,“ sagt die Kunststoffplatte mit einem schüchternen Lächeln. Lebendig, bunt und bereit, die Welt der Kreativität zu erobern! Wenn du schon immer davon geträumt hast, deine Fantasie in Form von Cosplay oder DIY-Projekten auszuleben, wird dieser Artikel dein neuer bester Freund. Tauche ein in die wunderbare Welt der Kunststoffplatten und finde heraus, wie sie dein nächstes Projekt zum Strahlen bringen können!

Hey, schön, dass du hier bist! In meiner Werkstatt sehe ich es immer wieder: Viele Heimwerker haben einen riesigen Respekt vor Kunststoffplatten. Das ist einerseits gut, aber oft schwingt da auch eine falsche Vorstellung mit. Viele denken, es sei doch nur „Plastik“ – ein billiger Ersatz für echtes Holz oder Metall. Ganz ehrlich? Das ist ein Riesenirrtum.

Inhaltsverzeichnis

Ein Material ist immer nur so gut wie die Person, die es in den Händen hält. Und um mit Kunststoff richtig gute Ergebnisse zu erzielen, muss man ihn verstehen. Kunststoffplatten sind nämlich unglaublich vielseitig. Sie können glasklar, super stabil oder flexibel sein. Jede Sorte hat aber ihren eigenen Kopf und reagiert anders auf Säge, Bohrer oder Hitze. Wer das ignoriert, ärgert sich schnell über Risse, geschmolzene Kanten und eine Menge Frust.

Aber keine Sorge! Wer die Grundlagen kennt, kann Dinge erschaffen, die mit anderen Materialien kaum möglich wären. In diesem Guide teile ich mein gesammeltes Wissen aus der Praxis – keine billigen Tricks, sondern grundsolide Techniken. Damit deine Projekte nicht nur klappen, sondern auch richtig professionell aussehen und lange halten.

Teil 1: Die richtige Platte für dein Projekt – Mehr als nur „Plastik“

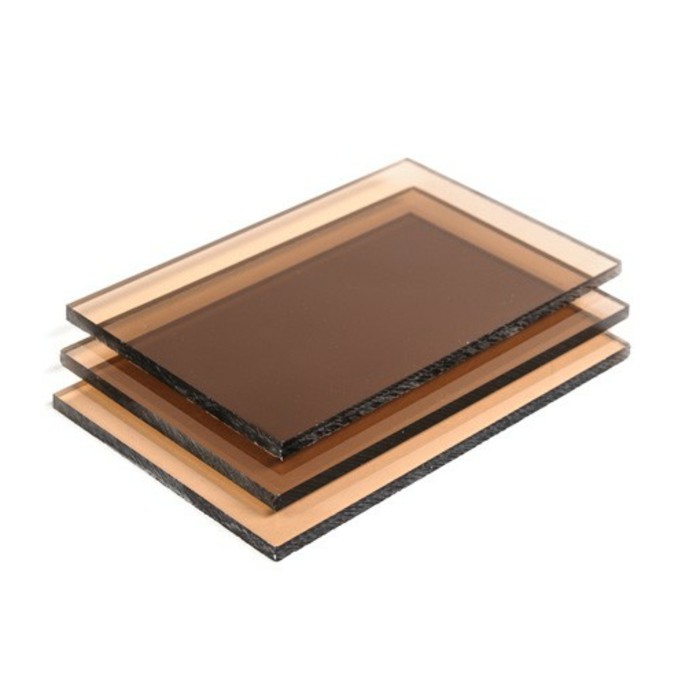

Bevor wir auch nur ein Werkzeug anrühren, müssen wir über das Material reden. Das ist die absolut wichtigste Lektion. Ein Schreiner kennt den Unterschied zwischen Eiche und Fichte, und genauso müssen wir die wichtigsten Kunststoffe auseinanderhalten können. Für die meisten Projekte im Heimwerkerbereich sind vor allem drei Typen entscheidend.

Acrylglas (PMMA) – Der brillante Schönling

Jeder kennt dieses Material, oft unter bekannten Markennamen. Acrylglas ist faszinierend, denn es lässt sogar mehr Licht durch als normales Fensterglas und hat eine absolut brillante, klare Oberfläche. Wenn du mit dem Fingerknöchel draufklopfst, hörst du einen hellen, fast glasartigen Ton. Das verrät schon seinen Charakter: Es ist hart und steif, aber eben auch ein bisschen spröde. Bei falscher Belastung bricht es eher, als dass es sich biegt.

Ich nehme es immer für Projekte, bei denen die Optik alles ist: Vitrinen, schicke Abdeckungen oder als Glasersatz in Bilderrahmen. Seine absolute Superkraft ist die Kantenbearbeitung. Eine gesägte Kante kannst du schleifen und polieren, bis sie wieder komplett durchsichtig ist – das ist einzigartig. Aber Achtung: Es zerkratzt leichter als Glas. Einmal mit dem falschen Tuch drüber, und du hast feine Haarlinien drin. Deshalb gilt: Acrylglas immer nur mit einem weichen Mikrofasertuch und Respekt behandeln.

Gut zu wissen: Preislich liegt Acrylglas je nach Dicke und Qualität so zwischen 40 € und 80 € pro Quadratmeter. Du bekommst es im Baumarkt, aber für passgenaue Zuschnitte empfehle ich den Online-Fachhandel.

Hart-PVC – Das zähe Arbeitstier

PVC ist quasi das Gegenteil von Acrylglas. Kein Schönling, sondern ein knallharter Arbeiter. Es ist extrem zäh, unempfindlich gegenüber vielen Chemikalien und dabei ziemlich günstig. Der Klopftest? Ein dumpfer, plastischer Sound. PVC bricht nicht so schnell, sondern gibt bei Belastung eher nach. Ideal also für alles, was robust sein muss: Wandverkleidungen in der Werkstatt, Trennwände oder Schablonen für die Oberfräse.

Wichtig ist hier die Temperatur. Schon bei 60 bis 70 Grad wird PVC weich. Das kann man sich beim Biegen zunutze machen, ist aber ein Nachteil bei Hitzequellen. Und ein ganz wichtiger Sicherheitshinweis: Wenn PVC beim Sägen zu heiß wird, fängt es an zu stinken. Das sind ungesunde Dämpfe, also immer gut lüften! Und niemals, wirklich NIEMALS, versuchen, die Kanten mit einer Flamme zu polieren. Dabei entsteht Salzsäure – extrem gefährlich für deine Lunge und tödlich für deine Werkzeuge.

Preis-Check: Hart-PVC ist deutlich günstiger und oft schon für 20 € bis 45 € pro Quadratmeter zu haben.

Polycarbonat (PC) – Der unzerstörbare Bodyguard

Polycarbonat ist der Superheld unter den Kunststoffen. Es ist so extrem schlagzäh, das glaubt man kaum. Ich hab mal aus Spaß mit einem Hammer auf eine 5-mm-Platte gehauen – sie hat eine Delle bekommen, ist aber nicht gebrochen. Deshalb wird es für Schutzverglasungen, Maschinenschutzhauben und Visiere eingesetzt. Überall dort, wo Sicherheit vorgeht.

Ein Kunde wollte mal ein Vordach aus Acrylglas, weil es so schön aussieht. Ich hab ihm zu Polycarbonat mit UV-Schutz geraten. Ein halbes Jahr später gab es einen heftigen Hagelsturm, der bei den Nachbarn einiges zerdeppert hat. Sein Dach? Kein einziger Kratzer. Das zeigt, wie wichtig die Wahl des richtigen Materials ist. Der Nachteil: PC ist weicher als Acrylglas und zerkratzt daher noch leichter. Die Kanten kriegt man zwar sauber, aber nie so brillant poliert wie bei Acryl. Man muss halt abwägen: Perfekte Optik oder maximale Stabilität?

Kurz zusammengefasst, damit du schnell entscheiden kannst:

- Für die perfekte, glasklare Optik (z.B. eine Vitrine) nimmst du Acrylglas (PMMA). Es ist das edelste, aber auch das sprödeste und kratzempfindlichste Material.

- Wenn du etwas Robustes und Günstiges für den Innenausbau brauchst (z.B. Werkstattwand), ist Hart-PVC dein Freund. Es ist zäh, aber nicht hitzefest oder besonders hübsch.

- Geht es um maximale Sicherheit und Bruchfestigkeit (z.B. Vordach, Schutzabdeckung), führt kein Weg an Polycarbonat (PC) vorbei. Es ist nahezu unzerstörbar, aber seine Oberfläche ist weicher und anfälliger für Kratzer.

Teil 2: Das richtige Werkzeug – Dein Schlüssel zu sauberen Ergebnissen

Mit dem falschen Werkzeug kämpfst du gegen das Material. Mit dem richtigen arbeitest du mit ihm. Das gilt bei Kunststoff noch mehr als bei Holz. Eine falsche Säge schmilzt mehr, als sie schneidet, und ein falscher Bohrer sprengt dir die ganze Platte.

Sägen: Alles eine Frage der Zähne und der Geschwindigkeit

Vergiss mal deine groben Holzsägeblätter. Die reißen am Material und erzeugen durch Reibung viel zu viel Hitze. Das Ergebnis ist eine hässliche, verschmorte Kante, an der der geschmolzene Kunststoff klebt.

Für die Tisch- oder Handkreissäge: Investiere in ein spezielles Sägeblatt für Kunststoffe und NE-Metalle. Diese haben oft eine sogenannte „Trapez-Flachzahn“-Geometrie und einen neutralen oder negativen Zahnwinkel. Das Blatt schabt das Material mehr, als dass es aggressiv hineinbeißt. Das verhindert Ausrisse, besonders bei sprödem Acrylglas.

Für die Stichsäge: Hier nehme ich am liebsten feine Metallsägeblätter. Das Wichtigste an der Maschine selbst ist aber: Den Pendelhub IMMER auf Null stellen! Sonst schlägt das Blatt gegen die Kante und bricht Stücke raus. Und geh runter mit der Geschwindigkeit. Ich sage immer: „Hör auf die Maschine. Wenn sie schreit und es anfängt zu riechen, bist du zu schnell.“ Fang bei einer Maschine mit 6 Stufen ruhig mal bei Stufe 2 an und taste dich ran.

Kleiner Tipp aus der Praxis: Klebe die Schnittlinie beidseitig mit Malerkrepp ab. Das schützt die Oberfläche vor Kratzern durch den Sägeschuh und verhindert kleine Abplatzer an der Oberkante.

Bohren: Wo der Teufel im Detail steckt

Ein normaler Metallbohrer ist pures Gift für Acrylglas. Seine scharfen Schneiden an der Außenseite verhaken sich im Material, kurz bevor der Bohrer durchstößt. Das Ergebnis ist zu 99 % ein Riss oder ein hässlicher Ausbruch auf der Rückseite. Ich habe schon so viele teure Platten gesehen, die im letzten Arbeitsschritt ruiniert wurden.

Die Lösung ist ein spezieller Kunststoffbohrer mit einem flachen Spitzenwinkel von 60 bis 90 Grad. Er schält die Späne sauber aus dem Loch, statt sich festzukrallen. Alternativ kannst du einen normalen HSS-Bohrer selbst anschleifen, indem du die scharfen Schneidkanten ganz leicht abstumpfst, aber das braucht etwas Übung.

Ganz wichtig ist auch die Vorgehensweise: Bohre mit wenig Druck und mittlerer Drehzahl. Und lege IMMER ein Stück Restholz unter die Platte. Dieses „Opferholz“ stützt das Material beim Austritt des Bohrers und sorgt für ein sauberes Loch. Das ist keine Empfehlung, das ist eine Regel!

Kantenbearbeitung: Vom Sägeschnitt zur Hochglanzkante

Hier zeigt sich, wer sauber arbeitet. Eine perfekt bearbeitete Kante ist das Aushängeschild.

- Entgraten: Nach dem Sägen ist die Kante rau. Nimm eine Ziehklinge oder den Rücken einer scharfen Cuttermesser-Klinge und ziehe sie mit leichtem Druck über die Kante. So schabst du die Grate ab und die Kante wird sofort glatter.

- Schleifen: Jetzt geht’s ans Feine. Ich starte mit 240er-Nassschleifpapier auf einem Schleifklotz, um alles plan zu bekommen. Dann arbeite ich mich hoch: 400er, 600er, bis hin zu 1000er oder 1200er. Unbedingt nass schleifen! Das Wasser kühlt und führt den Schleifstaub ab. Die Kante wird dadurch milchig-trüb, aber spiegelglatt.

- Polieren (nur bei Acrylglas): Um die Kante wieder glasklar zu bekommen, nimmst du eine Polierpaste für Kunststoffe und eine Filz- oder Baumwollscheibe für die Bohrmaschine. Das dauert ein bisschen, führt aber zu perfekten Ergebnissen. Profis nutzen manchmal das Flamm-Polieren, aber das ist wirklich heikel und erfordert viel Übung an Reststücken.

Teil 3: Die Königsdisziplinen – Kleben und Biegen

Jetzt wird’s dreidimensional! Wie machen wir aus flachen Platten coole Objekte? Durch Kleben und Biegen.

Kleben: Die unsichtbare Naht in 4 Schritten

Eigentlich ist es kein „Kleben“, sondern eher ein „chemisches Schweißen“. Die meisten guten Kunststoffkleber sind Lösungsmittel, die die Oberfläche anlösen. Fügt man die Teile zusammen, verschmelzen die angelösten Kunststoffketten miteinander. Das bedeutet aber auch: Die Teile müssen perfekt passen, da der Kleber keine Spalten füllt!

Hier ist die idiotensichere Methode für eine glasklare Verbindung bei Acrylglas:

- Kanten vorbereiten: Die Kanten müssen perfekt plan und sauber sein. Am besten kurz mit feinem Schleifpapier abziehen.

- Reinigen: Wische die zu verklebenden Flächen mit Isopropylalkohol ab, um jegliches Fett oder Staub zu entfernen.

- Fixieren: Setze die Teile exakt so zusammen, wie sie sein sollen, und fixiere sie mit Klebeband oder kleinen Winkeln. Da darf sich nichts mehr bewegen!

- Kleben: Nimm einen speziellen, dünnflüssigen Acrylglaskleber mit einer feinen Kanüle. Setze die Kanüle am Spalt an und lass den Kleber einfach hineinlaufen. Durch die Kapillarwirkung zieht er sich von selbst in die gesamte Fuge. Kurz trocknen lassen – fertig ist die bombenfeste, unsichtbare Verbindung.

Für PVC gibt es spezielle Kleber auf THF-Basis. Polycarbonat ist schwieriger, hier nimmt man oft 2-Komponenten-Kleber, oder man verschraubt es einfach – das ist meist die stabilere Lösung.

Biegen: Mit Wärme in Form gebracht

Thermoplaste lassen sich super durch Wärme verformen. Für gerade Kanten ist ein Heizdraht oder eine Heizschiene ideal. Du legst die Platte mit der Biegelinie darüber. Eine 3 mm dicke Acrylplatte braucht da vielleicht 60 bis 90 Sekunden, bis sie weich wird. Du merkst es, wenn du sie anhebst und sie schlaff durchhängt. Dann nimmst du sie vom Gerät, biegst sie im gewünschten Winkel (am besten an einem Anschlag) und hältst sie so, bis sie wieder abgekühlt und fest ist.

Teil 4: Deine Sicherheits-Checkliste – Was oft vergessen wird

Handwerk bedeutet auch Verantwortung. Gerade bei Kunststoffen gibt es ein paar Dinge, die du unbedingt beachten musst.

Hilfe, eine Panne! Was jetzt?

- Kante ist verschmort? Sofort anhalten! Lass das Sägeblatt abkühlen und versuche es erneut mit weniger Vorschub und/oder geringerer Drehzahl.

- Riss beim Bohren entstanden? Ärgerlich, aber manchmal kein Weltuntergang. Bei Acrylglas kannst du versuchen, einen winzigen Tropfen Kleber in den Riss laufen zu lassen, um zu verhindern, dass er weiterwandert.

Brandschutz ist kein Witz: Kunststoffe sind brennbar. Für öffentliche Bereiche oder Treppenhäuser ist oft „schwer entflammbares“ Material der Klasse B1 vorgeschrieben. Standardplatten sind meist nur „normal entflammbar“ (Klasse B2). Verwendest du das falsche Material, kann das im Brandfall riesige Probleme mit der Versicherung geben. Frag beim Kauf immer gezielt nach der Brandschutzklasse!

UV-Schutz für draußen: Wenn du etwas für den Außenbereich baust (Vordach, Gewächshaus), brauchst du Platten mit einer speziellen UV-Schutzschicht. Sonst wird das Material mit der Zeit spröde und vergilbt. Diese Platten sind etwas teurer, aber die Hersteller geben oft 10 Jahre Garantie gegen Vergilbung. Die Investition lohnt sich!

Und zum Schluss das Wichtigste, deine 4 goldenen Sicherheits-Gebote:

- Brille IMMER! Ein Kunststoffsplitter im Auge ist kein Spaß.

- Maske beim Sägen! Feiner Kunststoffstaub gehört nicht in deine Lunge (FFP2-Maske ist super).

- Gut lüften beim Kleben! Die Lösungsmittel sind nicht gesund.

- Brandschutzklasse checken! Besonders bei Bauprojekten.

Ein letztes Wort…

Die Arbeit mit Kunststoffplatten macht unglaublich viel Spaß und eröffnet dir ganz neue kreative Möglichkeiten. Der Schlüssel zum Erfolg ist aber nicht das teuerste Werkzeug, sondern das Wissen über das Material und der Respekt vor seinen Eigenschaften.

Fang mit kleinen Projekten an und besorg dir ein paar Reststücke zum Üben. Lerne, wie sich die verschiedenen Sorten anhören, anfühlen und verhalten. Jeder Profi hat mal klein angefangen und garantiert ein paar Stücke ruiniert – das gehört dazu. Wenn du aber mit Geduld und Sorgfalt an die Sache gehst, wirst du bald richtig stolz auf deine Ergebnisse sein. Und das, mein Freund, ist die beste Belohnung überhaupt.