Dein erster Metallhocker: Der ehrliche Werkstatt-Guide für stabile Ergebnisse

Metallische Meisterwerke für dein Zuhause – entdecke, wie Hocker aus Metall nicht nur funktional, sondern auch stilvoll sein können!

„Das Geheimnis eines guten Designs? Es muss den Raum atmen lassen!“ murmelte ein imaginärer Innenarchitekt in einem Café, während er auf einen schlichten Hocker aus Metall starrte. Ein unscheinbares Möbelstück, das oft übersehen wird, kann in Wahrheit der Star deiner Einrichtung sein. Lass dich von den vielfältigen Möglichkeiten inspirieren, die über die bloße Funktionalität hinausgehen.

Ich hab in meiner Werkstatt schon so einige Hocker zusammengebaut – für mich, für Freunde, für Projekte. Und über die Jahre habe ich eines gelernt: Ein guter Hocker aus Stahl ist so viel mehr als nur eine Sitzgelegenheit. Er ist ein kleines Statement, ein Beweis dafür, was man mit den eigenen Händen schaffen kann.

Inhaltsverzeichnis

- Die Basis: Gutes Material und ein Hauch von Statik

- Rein in die Werkstatt: Vom Schnitt zur fertigen Naht

- Dein Projekt-Cockpit: Ein stabiler Hocker Schritt für Schritt

- Typische Anfängerfehler (und wie du sie locker vermeidest)

- Für Fortgeschrittene: Variationen und Details

- Sicherheit: Nimm das hier verdammt ernst!

- Bildergalerie

Immer wieder taucht die Frage auf, warum ein minimalistischer Design-Hocker oft ein kleines Vermögen kostet, während es im Baumarkt ähnliche Teile für ’nen Fuffi gibt. Ganz ehrlich? Die Antwort steckt in den Details, die man auf den ersten Blick gar nicht sieht. Es geht um die Qualität des Stahls, um die sauberen Schweißnähte und um eine Oberfläche, die nicht nach dem ersten Winter schlappmacht. Genau das ist der Unterschied zwischen einem Möbel, das nach zwei Jahren wackelt, und einem, das du ewig behalten kannst.

Dieser Guide hier ist kein trockener Bauplan. Sieh es eher als einen Plausch in der Werkstatt. Ich zeig dir nicht nur, wie es geht, sondern erkläre auch, warum bestimmte Schritte so verdammt wichtig sind. Wir reden über das richtige Material, die Schweißtechnik und wie du eine Oberfläche hinbekommst, die was aushält. Egal, ob du ambitionierter Heimwerker bist oder einfach nur neugierig – hier gibt’s die ehrlichen Einblicke.

Die Basis: Gutes Material und ein Hauch von Statik

Bevor auch nur ein Funke fliegt, müssen wir über das Herzstück reden: den Stahl. Die Wahl des richtigen Materials ist die halbe Miete und entscheidet über Stabilität, Langlebigkeit und wie viel du beim Arbeiten fluchen wirst.

Stahl ist nicht gleich Stahl: Normal vs. Edelstahl

Für die meisten Projekte dieser Art greifen die Profis zu ganz normalem Baustahl, oft als S235JR bezeichnet. Klingt kompliziert, ist es aber nicht. Im Grunde ist das dein solider, zuverlässiger und vor allem bezahlbarer Standardstahl. Er lässt sich super schweißen und verzeiht auch mal einen kleinen Fehler. Sein einziger, aber großer Feind ist Rost. Ohne Schutzlack fängt er an der Luft sofort an zu korrodieren. Das ist kein Mangel, sondern einfach eine Eigenschaft, mit der wir planen müssen. Übrigens, preislich liegst du hier je nach Händler bei etwa 5 bis 8 Euro pro Meter für ein typisches Vierkantrohr.

Die edle Alternative ist Edelstahl, meistens V2A. Der hat Chrom und Nickel im Gepäck und rostet dir nicht unterm Hintern weg. Ein Hocker daraus kann also auch mal draußen stehen, ohne dass du dir Sorgen machen musst. Dafür ist Edelstahl spürbar teurer – rechne hier mal locker mit 15 bis 25 Euro pro Meter. Außerdem ist er zickiger beim Schweißen, verzieht sich schneller durch die Hitze und verlangt mehr Übung. Aber klar, die Optik, ob gebürstet oder poliert, ist schon eine Klasse für sich.

Kleiner Tipp für den Start: Nimm den normalen S235JR. Er ist günstiger, einfacher zu handhaben und die notwendige Lackierung ist eine super Übung, um ein Projekt wirklich sauber abzuschließen.

Warum die Form alles ist (ein Mini-Ausflug in die Statik)

Ein Hocker muss bombenfest stehen. Das Gefühl, auf einem wackeligen Stuhl zu sitzen, ist einfach furchtbar. Die Stabilität kommt dabei weniger von dicken Schweißraupen, sondern von der Konstruktion. Für die Beine und den Rahmen ist Vierkantrohr die beste Wahl. Ein Rohr mit den Maßen 25×25 Millimeter und einer Wandstärke von 2 Millimetern ist für einen Hocker absolut perfekt – superstabil und nicht zu schwer.

Flachstahl sieht vielleicht schick und filigran aus, ist aber nur in eine Richtung stabil. Würdest du daraus Beine bauen, könnte der Hocker seitlich wegschaukeln. Die Rohre hingegen bilden einen festen Rahmen, der Kräfte in alle Richtungen aufnimmt. Verschweißt du unter der Sitzfläche ein Quadrat und setzt die Beine an die Ecken, hast du schon eine extrem stabile Basis. Zusätzliche Querstreben sind bei einem kleinen Hocker oft gar nicht nötig, wenn die Schweißpunkte gut gemacht sind.

Rein in die Werkstatt: Vom Schnitt zur fertigen Naht

So, jetzt geht’s ans Eingemachte. Präzision am Anfang erspart dir später eine Menge Kopfschmerzen und Schleifarbeit. Ein alter Werkstatt-Spruch lautet: „Wer beim Messen schlampt, schweißt zweimal.“ Da ist was dran!

Der saubere Schnitt: Mehr als nur durchtrennen

Klar, du kannst Stahl mit einer Flex und einer Trennscheibe schneiden. Das geht schnell, hat aber Nachteile. Der Schnitt wird selten exakt rechtwinklig und die Kante ist oft unsauber. Für eine gute Schweißverbindung ist das nicht ideal.

In der Profi-Werkstatt kommt dafür eine Metallbandsäge zum Einsatz. Sie schneidet langsam, oft gekühlt und absolut präzise. Das Ergebnis ist eine saubere Kante, die kaum Nacharbeit braucht. Für die Heimwerkstatt ist eine Kappsäge mit einem speziellen Metallsägeblatt eine super Alternative. Die Investition lohnt sich! Ein sauberer Schnitt ist die Grundlage für alles Weitere.

Achtung! Nach jedem Schnitt müssen die Kanten entgratet werden. Mit einer Feile oder einer Fächerscheibe auf dem Winkelschleifer nimmst du die scharfen Ränder weg. Das ist nicht nur Kosmetik, sondern vor allem ein Sicherheitsding. An so einem Grat hast du dir blitzschnell die Finger aufgeschnitten.

Das Herzstück: Richtiges Schweißen

Das Schweißen fügt alles zusammen. Für unseren Baustahl ist das MAG-Schweißen (Metall-Aktivgas) die Methode der Wahl. Dabei schmilzt ein Draht unter Schutzgas die Teile zusammen. Das Gas (meist ein Mix aus Argon und CO₂, oft „Corgon 18“ genannt) schützt die heiße Schweißnaht vor dem Sauerstoff aus der Luft, der sie porös und brüchig machen würde.

Ach ja, und die Sache mit dem Gas… eine der ersten Hürden für Anfänger. Für ein einzelnes, kleines Projekt reicht vielleicht eine dieser kleinen Einwegkartuschen. Wenn du aber merkst, dass du öfter mal zum Schweißgerät greifen willst, denk über eine Leih- oder Kaufflasche nach (5 oder 10 Liter). Die ist auf Dauer viel günstiger und du stehst nicht plötzlich ohne Gas da.

Praxistipps für das MAG-Schweißen (2 mm Stahl):

- Vorbereitung ist alles: Die Schweißstellen müssen blitzeblank sein. Zunder, Rost, Öl – alles muss runter. Am besten mit der Drahtbürste auf der Flex. Blankes Metall ist Pflicht, sonst „spuckt“ die Naht und wird instabil.

- Die richtigen Einstellungen: Strom und Drahtvorschub müssen harmonieren. Als Faustregel für 2 mm Stahl kannst du mit 70-80 Ampere starten. Den Vorschub stellst du so ein, dass es schön gleichmäßig brutzelt. Klingt es wie ein Maschinengewehr, ist der Vorschub zu hoch. Zischt es nur, ist er zu niedrig. Hör auf das Geräusch, es verrät dir fast alles!

- Erst heften, dann schweißen: Lege die Teile zusammen und fixiere sie mit nur kleinen Schweißpunkten von ca. 1 cm Länge. Das nennt man „Heften“. Dann prüfst du nochmal alle Winkel. Passt alles? Erst dann werden die Nähte komplett durchgeschweißt. Die Hitze verzieht das Material nämlich enorm!

- Gegen den Verzug arbeiten: Schweiße niemals eine Naht nach der anderen komplett durch. Arbeite immer abwechselnd an gegenüberliegenden Seiten. So verteilt sich die Hitze gleichmäßiger und der Rahmen bleibt gerade. Geduld ist hier ein Zeichen von Qualität.

Schleifen oder nicht schleifen?

Das ist am Ende Geschmackssache. Eine sauber gezogene Schweißnaht kann richtig gut aussehen und zeigt die handwerkliche Arbeit. In Ecken, wo sich später Feuchtigkeit sammeln könnte, ist eine glatt geschliffene Oberfläche aber praktischer, weil sich dort kein Rost festsetzen kann.

Zum Schleifen nimmst du erst eine grobe Schruppscheibe und dann eine Fächerscheibe (Körnung 60 oder 80) für den Feinschliff. Aber sei vorsichtig: Schleife nur die Naht glatt, nicht das Rohr dünner! Das schwächt die Konstruktion.

Dein Projekt-Cockpit: Ein stabiler Hocker Schritt für Schritt

Bevor wir loslegen, hier mal die harten Fakten auf einen Blick, damit du weißt, was auf dich zukommt:

Geschätzte Zeit: Plan mal locker 8-10 Stunden reine Arbeitszeit ein, am besten verteilt auf zwei Tage, damit alles in Ruhe trocknen kann.

Geschätzte Materialkosten: Mit normalem Baustahl und Lack aus der Dose landest du bei etwa 60 bis 90 Euro für das ganze Projekt.

Material- und Werkzeugliste:

- Material:

- Vierkantrohr S235JR, 25x25x2 mm: ca. 3,5 Meter. Das bekommst du beim Stahlhändler um die Ecke oder auch online. (4x 40 cm für den Rahmen, 4x 44 cm für die Beine).

- Sitzfläche: Entweder ein 3 mm starkes Stahlblech (40×40 cm) oder ein schönes Massivholzbrett aus dem Baumarkt.

- Grundierung und Lack für Metall (Spraydose oder zum Streichen).

- Werkzeug:

- MAG-Schweißgerät mit Gas.

- Winkelschleifer (Flex) mit Trenn-, Schrupp- und Fächerscheiben.

- Metallsäge (Kappsäge wäre ideal).

- Schlosserwinkel, Maßband.

- Stabile Schraubzwingen.

- Deine persönliche Schutzausrüstung (mehr dazu unten!).

- Zuschnitt: Schneide alle Teile exakt auf Länge und im 90-Grad-Winkel. Entgrate jede einzelne Kante sorgfältig.

- Rahmen heften: Leg die vier Rahmenteile auf einer ebenen, feuerfesten Fläche zu einem Quadrat. Richte die Ecken mit dem Winkel aus, zwing sie fest und setze an jede Außenecke einen kurzen Heftpunkt. Nochmal nachmessen!

- Rahmen verschweißen: Jetzt schweißt du die Ecken komplett durch. Denk dran: immer diagonal versetzt arbeiten, um den Verzug kleinzuhalten.

- Beine anbringen: Setze die vier Beine von innen an die Ecken des Rahmens. Richte sie senkrecht aus, hefte sie fest und miss dann den Abstand der Beine am Boden. Ist er überall gleich? Perfekt, dann kannst du sie jetzt komplett verschweißen.

- Nähte verschleifen: Lass alles komplett abkühlen. Bearbeite jetzt die Schweißnähte nach deinem Geschmack. Die Nähte oben am Rahmen solltest du aber auf jeden Fall glatt schleifen, damit die Sitzfläche plan aufliegt.

- Oberfläche vorbereiten: DER wichtigste Schritt für haltbaren Lack! Reinige das Gestell extrem gründlich mit Silikonentferner oder Bremsenreiniger. Jeder Fingerabdruck enthält Fett und verhindert, dass der Lack haftet.

- Lackieren: Erst eine Schicht Rostschutzgrundierung, trocknen lassen. Dann zwei dünne Schichten Endlack. Dünne Schichten sind immer besser als eine dicke. Eine superrobuste Alternative ist die Pulverbeschichtung. Frag mal bei einem Metallbauer oder einer Lackiererei in deiner Nähe – für ein Hockergestell kostet das meist zwischen 50 und 80 Euro.

- Sitzfläche montieren: Eine Stahlplatte kannst du einfach von unten an ein paar Punkten festschweißen. Bei einer Holzplatte bohrst du von unten durch den Rahmen und befestigst sie mit kurzen Schrauben. Fertig!

- Fehler

1: Am Entfetten sparen.

Du bist fertig mit Schweißen und Schleifen und willst endlich Farbe sehen. Also sprühst du einfach drüber. Die Folge: Dein teurer Lack blättert nach drei Monaten ab. Die Lösung: Nimm dir die fünf Minuten und wische JEDEN Quadratzentimeter mit Silikonentferner ab. Es lohnt sich! - Fehler

2: Zu viel von der Schweißnaht wegschleifen.

Du willst eine superglatte Oberfläche und schleifst, was das Zeug hält. Die Folge: Du schleifst nicht nur die Naht weg, sondern auch das Material vom Rohr. Damit schwächst du die stabilste Stelle der ganzen Konstruktion. Die Lösung: Nur die „Erhebung“ der Naht glätten, nicht ins Grundmaterial reinarbeiten! - Edelstahl verarbeiten: Trau dich ans WIG-Schweißen für superfeine Nähte. Eine gebürstete Oberfläche (mit Schleifvlies immer in eine Richtung schleifen) sieht unglaublich edel aus, verzeiht aber keinen Patzer.

- Gebogene Formen: Mit einer Rohrbiegemaschine kannst du organische, runde Formen erschaffen. Das erfordert aber Planung und ein gutes Auge für Symmetrie.

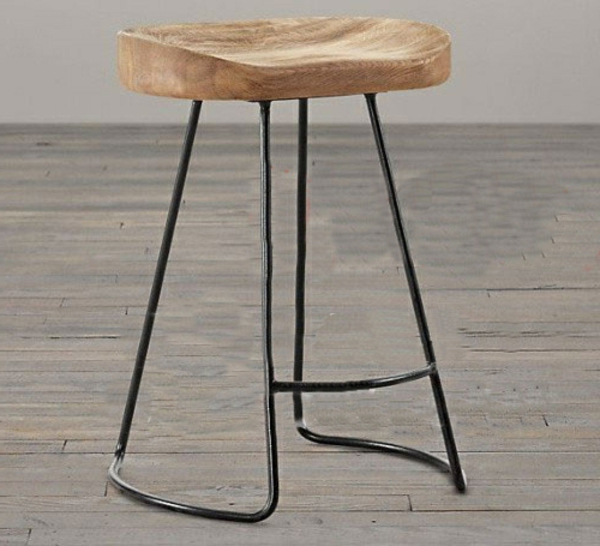

- Materialmix: Ein Gestell aus rohem Stahl, nur mit Klarlack versiegelt, kombiniert mit einer Sitzfläche aus Altholz oder sogar Beton – das hat Charakter. Hier musst du aber die Eigenheiten der Materialien kennen. Holz arbeitet, Beton ist schwer.

- Augen und Haut: Der Lichtbogen beim Schweißen ist wie ein Blick in die Sonne – nur schlimmer. Ein automatischer Schweißhelm ist absolute Pflicht. Niemals „kurz ohne“ oder mit Sonnenbrille! Das verblitzt dir die Augen, und das sind Schmerzen, die du nicht erleben willst. Trage immer langärmelige Baumwollkleidung (Synthetik schmilzt!) und richtige Schweißerhandschuhe.

- Brandgefahr: Die Funken beim Schleifen und Schweißen sind über 1000 Grad heiß und fliegen meterweit. Sorge dafür, dass im Umkreis von mehreren Metern nichts Brennbares ist.

- Giftige Dämpfe: Sorge immer für gute Belüftung. Öffne Tore und Fenster oder arbeite gleich draußen. Die Dämpfe, die beim Schweißen entstehen, sind alles andere als gesund.

- Der Winkelschleifer (Flex): Dieses Gerät hat eine enorme Kraft. Halte es immer mit beiden Händen und nimm NIEMALS die Schutzhaube ab. Wenn sich die Scheibe verkantet, schlägt die Maschine mit Wucht zurück.

- Stabile, verzugsfreie Verbindungen

- Perfekt rechtwinklige Ecken

- Weniger Nacharbeit mit dem Winkelschleifer

- Ein Automatik-Schweißhelm, der deine Augen vor dem hellen Lichtbogen schützt.

- Hitzebeständige Schweißerhandschuhe aus Leder.

- Festes Schuhwerk und langärmelige Kleidung aus Baumwolle oder Leder – Funken und Kunstfasern vertragen sich nicht gut!

- Holz: Eine massive Eichen- oder Buchenplatte bringt Wärme und einen natürlichen Kontrast zum kühlen Metall. Einfach von unten verschrauben.

- Leder: Ein gepolsterter Sitz, bezogen mit robustem Echt- oder Kunstleder, sorgt für Komfort und einen edlen Look.

- Stahl pur: Eine sauber geschliffene und lackierte Stahlplatte unterstreicht den minimalistischen, industriellen Charakter.

- Lokale Schlosser oder Metallbaubetriebe: Frag einfach nach Reststücken oder kaufe direkt kleine Mengen.

- Online-Stahlhändler wie The-Steel.com oder Kloeckner-i: Hier kannst du dir Profile exakt auf Maß zuschneiden lassen.

- Schrottplätze: Mit etwas Glück findest du hier wahre Schätze für kreative Upcycling-Projekte.

Die Arbeitsschritte im Klartext:

Typische Anfängerfehler (und wie du sie locker vermeidest)

Glaub mir, diese Fehler macht fast jeder am Anfang. Wenn du sie kennst, kannst du sie direkt umschiffen.

Für Fortgeschrittene: Variationen und Details

Wenn der erste Hocker steht, kribbelt es einem oft in den Fingern, mehr auszuprobieren. Hier ein paar Ideen:

Sicherheit: Nimm das hier verdammt ernst!

Ich kann es nicht genug betonen. Die Arbeit mit Metall ist kein Spiel. Funken, Hitze, Strom – die Risiken sind real. Ich habe leider schon Unfälle gesehen, die durch puren Leichtsinn passiert sind.

Dein allererster Schritt, noch BEVOR du Material kaufst: Mach einen Sicherheitscheck in deiner Werkstatt. Ist der Feuerlöscher griffbereit? Liegen brennbare Lappen oder Lösungsmittel herum? Weg damit! Das ist nicht optional, das ist Pflicht.

Ein selbstgebauter Hocker ist am Ende so viel mehr als nur ein Möbelstück. Es ist das sichtbare Ergebnis deiner Planung, deiner Arbeit und deines Lernprozesses. Und wenn du darauf sitzt, weißt du ganz genau, warum ein handwerklich solides Stück seinen Wert hat.

Bildergalerie

Klartext zur Schweißnaht: Eine sichtbare, leicht unregelmäßige Schweißnaht ist kein Makel – sie ist eine Signatur. Im Industriedesign wird sie oft bewusst als ästhetisches Merkmal gefeiert. Anstatt sie perfekt glatt zu schleifen, kann eine saubere, aber sichtbare Naht deinem Hocker Charakter und Authentizität verleihen. Sie erzählt die Geschichte seiner Entstehung und unterstreicht den handwerklichen Ursprung.

Pulverbeschichtung oder doch die Lackdose?

Für ein ultra-robustes Finish ist eine professionelle Pulverbeschichtung unschlagbar. Sie ist extrem kratz- und stoßfest. Der Nachteil: Du brauchst einen Spezialisten, was mit 50-80 € pro Hocker zu Buche schlagen kann. Die DIY-Alternative: Hochwertiger Metallschutzlack, z.B. von Hammerite. Mit zwei bis drei dünnen Schichten erreichst du ein sehr widerstandsfähiges Ergebnis, das du bei Bedarf jederzeit selbst ausbessern kannst. Perfekt für den Werkstatt-Look!

Das Geheimnis? Richtiges Heften. Bevor du eine Naht komplett durchschweißt, fixiere die Teile mit kurzen Schweißpunkten an den Ecken und in der Mitte. So verhinderst du, dass sich der Stahl durch die Hitze verzieht. Erst wenn alles geheftet und überprüft ist, werden die Nähte vollendet.

Der legendäre „Hocker A“ von Tolix, entworfen 1934 von Xavier Pauchard, wurde ursprünglich für den Einsatz im Freien konzipiert. Seine verzinkte Oberfläche machte ihn wetterfest und zum Inbegriff des französischen Café-Stuhls.

Der erste Funke: Sicherheit geht vor. Bevor du den Schweißbrenner zündest, ist die richtige Ausrüstung kein „Kann“, sondern ein „Muss“. Dazu gehören:

Die Seele deines Hockers liegt nicht nur im Stahl, sondern auch in der Sitzfläche. Hier kannst du kreativ werden und Materialien mixen:

Welche Form für die Beine?

Vierkantrohr: Der Klassiker für einen klaren, industriellen und architektonischen Look. Es ist sehr stabil und lässt sich einfach auf Gehrung schneiden, um saubere 90-Grad-Ecken zu schaffen. Ideal für Anfänger.

Rundrohr: Wirkt weicher, organischer und oft etwas eleganter. Das Schweißen erfordert etwas mehr Übung, da die Verbindungen (sog. „Fischmaul“-Zuschnitte) präzise sein müssen, um gut auszusehen.

Wussten Sie schon? Stahl ist das am häufigsten recycelte Material der Welt. Mehr als 650 Millionen Tonnen werden jährlich wiederverwertet.

Dein selbstgebauter Hocker ist also nicht nur ein Unikat, sondern potenziell auch ein Musterbeispiel für Nachhaltigkeit. Oft kannst du beim lokalen Metallbauer oder Schlosser kleine Reststücke für dein Projekt günstig oder sogar umsonst bekommen.

Fehler, der teuer wird: Schweißen auf Fett oder Rost. Eine der häufigsten Frust-Quellen für Anfänger sind unsaubere Schweißnähte, die spritzen und nicht halten. Der Grund ist fast immer eine schlechte Vorbereitung. Bevor du schweißt, muss die Oberfläche absolut sauber sein. Entferne die Walzhaut, jeglichen Rost, Öl oder Fett mit einer Drahtbürste (für den Winkelschleifer) und entfette die Stelle danach gründlich mit Bremsenreiniger oder Silikonentferner.

Dein Hocker braucht nicht immer Farbe. Der „Raw Steel“-Look ist aktuell voll im Trend. Dafür wird der Stahl nach dem Schweißen und Schleifen einfach mit einem matten oder seidenmatten Klarlack (z.B. Zaponlack) versiegelt. Das schützt vor Rost, erhält aber die authentische Optik des Metalls mit all seinen Bearbeitungsspuren und Anlauffarben von den Schweißnähten. Ein echtes Unikat mit Charakter.

Wichtiger Punkt: Die richtige Höhe. Ein Standard-Hocker für einen Küchentresen (ca. 90-95 cm hoch) sollte eine Sitzhöhe von etwa 65 cm haben. Für einen echten Bartresen (ca. 110-115 cm hoch) sind hingegen ca. 75-80 cm Sitzhöhe ideal. Miss vorher genau nach, damit der Hocker nicht nur gut aussieht, sondern auch bequem ist.

Ein kleiner Anruf beim lokalen Handwerker ist oft der schnellste und günstigste Weg für den Materialkauf.

Ein selbstgebauter Hocker ist mehr als nur ein Möbelstück. Er ist der Geruch von geschnittenem Stahl in der Werkstatt, das Zischen des Schweißgeräts und der Stolz, wenn man das fertige, stabile Ergebnis sieht und fühlt. Er erzählt eine Geschichte von Geduld, ein paar Flüchen und dem befriedigenden Gefühl, etwas Bleibendes mit den eigenen Händen geschaffen zu haben.

Welchen Schweißdraht für Baustahl?

Wenn du mit einem Schutzgas-Schweißgerät (MAG) arbeitest, ist ein 0,8 mm SG2-Draht die perfekte Allzweckwaffe für Materialstärken von 2 bis 5 mm, wie sie bei einem Hocker typisch sind. Er lässt sich gut kontrollieren und liefert saubere, stabile Nähte. In Kombination mit einem Mischgas (Argon/CO2) bist du bestens für dein Projekt gerüstet.

„Die Form folgt der Funktion.“ – Louis Sullivan

Dieses berühmte Prinzip aus der Architektur, das später vom Bauhaus populär gemacht wurde, ist der perfekte Leitsatz für dein Hocker-Projekt. Bevor du über extravagante Verzierungen nachdenkst, sorge für eine stabile Basis, eine bequeme Sitzhöhe und eine robuste Konstruktion. Ein gutes Design ist eines, das seinen Zweck perfekt erfüllt.

Pflege-Tipp für dein Unikat: Eine pulverbeschichtete Oberfläche ist extrem pflegeleicht – ein feuchtes Tuch genügt. Bei einer lackierten Oberfläche solltest du auf scharfe Reiniger verzichten. Sollte doch mal ein Kratzer entstehen, kannst du ihn bei der Lack-Variante einfach leicht anschleifen und mit einem Lackstift oder etwas Sprühlack ausbessern. So bleibt dein Hocker über Jahre hinweg schön.