Mehr als nur Beton und Stahl: Was hinter den glänzenden Fassaden wirklich abgeht

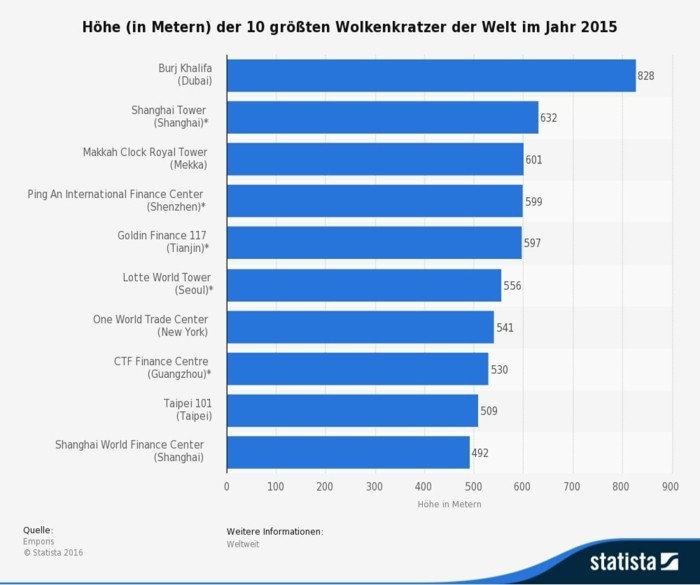

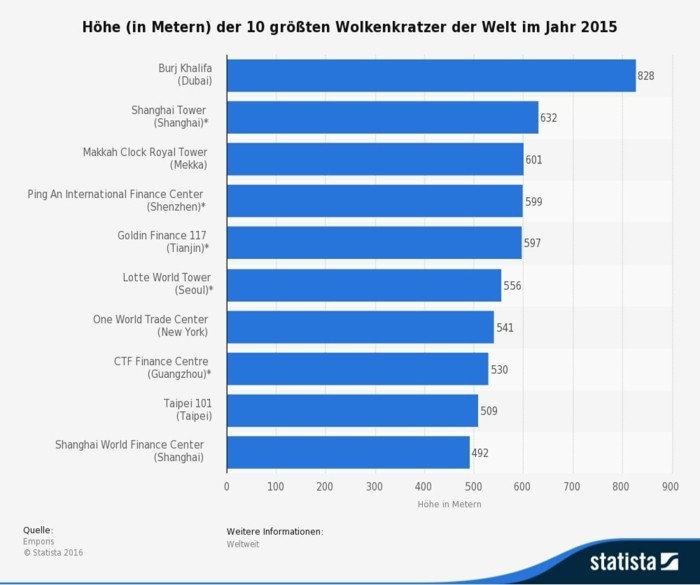

Wusstest du, dass die höchsten Wolkenkratzer der Welt nicht mehr in den USA stehen? Entdecke die faszinierende Architektur und ihre Herausforderungen!

„Die Zukunft gehört den Träumern.“ Man könnte meinen, das zitiert ein Visionär der Architektur, doch es sind die Wolkenkratzer selbst, die uns zum Staunen bringen. Während die Skyline der USA von nur einem Giganten geprägt ist, erheben sich in der Wüste Dubais und den Metropolen Asiens monumentale Türme, die mit jedem Stockwerk neue Grenzen überschreiten. Hier verschmelzen Technik und Kunst zu einem atemberaubenden Schauspiel über den Wolken.

Hey, schön, dass du hier bist! Lass uns mal ganz ehrlich über ein Thema reden, das mich seit über 30 Jahren auf dem Bau begleitet: Wolkenkratzer. Ich sehe oft diese Schlagzeilen über Milliardenprojekte und wie man angeblich mit ein paar cleveren Tricks Unsummen sparen kann. Ganz ehrlich? Das ist Quatsch.

Inhaltsverzeichnis

Ein Hochhaus ist kein Fertighaus aus dem Katalog. Du kannst den Preis nicht einfach pro Quadratmeter ausrechnen. Hier geht es nicht nur um Material. Es geht um knallharte Physik, um Logistik, die an ihre Grenzen stößt, und um eine Verantwortung, die mit jedem Meter wächst, den man dem Himmel näherkommt. Dieser Artikel ist kein Sparfuchs-Ratgeber. Ich nehme dich mit auf die Baustelle und zeige dir, was es wirklich bedeutet, so einen Riesen zu bauen – vom tiefsten Loch im Boden bis zur Antennenspitze in den Wolken.

Das Fundament: Der unsichtbare Gigant unter der Erde

Jedes große Bauwerk startet mit einem tiefen Loch. Aber noch bevor der erste Bagger anrückt, hat der Geologe das Sagen. Seine Bohrungen und Gutachten sind das A und O, denn wir müssen exakt wissen, was uns im Boden erwartet. Ist es stabiler Fels, wie man ihn oft in New York findet? Oder haben wir es mit sandigem, wasserreichem Boden zu tun, wie in vielen deutschen Großstädten?

Ich vergesse nie diese eine Baustelle im Norden Deutschlands. Das erste Bodengutachten war, sagen wir mal, etwas zu optimistisch. Kaum fingen wir an zu graben, stießen wir auf eine fette, alte Torfschicht, die in keinem Plan verzeichnet war. Eine mittlere Katastrophe. Der komplette Gründungsplan musste über den Haufen geworfen werden. Das hat uns Monate an Zeit und eine Summe gekostet, für die du dir ein nettes Einfamilienhaus kaufen könntest. Eine bittere Lektion.

Je nach Boden gibt es unterschiedliche Wege, die unfassbare Last des Gebäudes sicher in die Erde zu leiten:

- Pfahlgründung: Das ist der Klassiker bei weichen Böden. Stell dir riesige Stelzen aus Stahlbeton vor, die so tief in die Erde gerammt oder gebohrt werden, bis sie auf eine tragfähige Schicht stoßen. In sandigen Böden wie in Berlin oder Hamburg gehen die Dinger locker 30, manchmal sogar 50 Meter tief runter. Der Lärm und die Vibrationen dabei sind enorm, das spürt die ganze Nachbarschaft.

- Plattengründung: Bei richtig gutem Baugrund kann auch eine massive, dicke Betonplatte genügen. Beim aktuell höchsten Gebäude der Welt ist diese Platte fast vier Meter dick – das ist höher als ein normales Stockwerk!

- Kombinierte Pfahl-Platten-Gründung: Eine clevere Mischung aus beidem und oft die wirtschaftlichste Lösung für knifflige Böden. Die Platte und die Pfähle teilen sich die Arbeit.

So eine Gründung ist mit Abstand der riskanteste und oft auch einer der teuersten Abschnitte, den man später nie wieder sieht. Fehler hier unten kannst du praktisch nicht mehr korrigieren. Deshalb wird hier mit extremer Sorgfalt gearbeitet. Plan mal locker 6 bis 12 Monate allein für diese Phase ein.

Stahl und Beton: Das unschlagbare Team

Im Kern besteht ein Hochhaus aus einer fast perfekten Partnerschaft: Stahl und Beton. Beton ist ein Meister darin, Druckkräfte aufzunehmen, während Stahl extrem zugfest ist. Im Stahlbeton übernimmt der Beton also das Drücken und die Stahlstäbe im Inneren (die Bewehrung) das Ziehen. Zusammen sind sie ein Skelett, das stark und gleichzeitig flexibel genug ist, um allen Kräften zu trotzen.

Aber Achtung: Wir reden hier nicht vom Baumarkt-Beton! Stell dir den Beton für ein Garagenfundament vor, vielleicht ein C25/30 – das ist ein solider Kleinwagen. Der Hochleistungsbeton für einen Wolkenkratzer, oft ein C80/95 oder mehr, ist dagegen ein Formel-1-Bolide. Er hält die dreifache Last aus, kostet aber auch locker das Doppelte bis Dreifache pro Kubikmeter und ist eine Wissenschaft für sich.

Damit dieser Spezialbeton Hunderte Meter nach oben gepumpt werden kann, braucht er Zusätze. Fließmittel machen ihn geschmeidiger, ohne ihn mit zu viel Wasser zu schwächen. Verzögerer geben uns ein Zeitfenster von mehreren Stunden, damit er auf dem langen Weg nach oben nicht schon im Rohr aushärtet. Hier muss die Logistik sitzen. Steht ein Betonmischer im Stau, kann das bedeuten, dass die ganze Charge im Wert von Tausenden Euro unbrauchbar ist. Die kippen wir dann nicht auf die Baustelle, die ist für den Hochbau verloren.

Ein verrückter Fakt am Rande: Wenn riesige Betonmengen aushärten, entsteht durch die chemische Reaktion eine enorme Hitze. Das Fundament kann sich auf über 70 Grad aufheizen! Damit es nicht reißt, müssen wir es kühlen, oft mit eingegossenen Wasserrohren. Es ist, als würde das Gebäude atmen.

Die vertikale Fabrik: Logistik am Limit

Eine Hochhaus-Baustelle ist im Grunde eine Fabrik, die in den Himmel wächst. Und ihre Lebensader ist der Kran. Diese Kräne klettern mit dem Gebäude mit. Sie werden am Bauwerk selbst verankert und schieben sich hydraulisch Stockwerk für Stockwerk nach oben. Die Montage und Demontage so eines Krans in 300 Metern Höhe gehört zum Gefährlichsten, was du auf dem Bau machen kannst. Dafür gibt es nur eine Handvoll Spezialisten.

Unser ständiger Feind ist der Wind. Ab einer gewissen Stärke, oft schon ab 50-60 km/h, ist Schluss mit Kranbetrieb. Das kann bedeuten, dass an stürmischen Tagen die Baustelle oben stillsteht. Klar, drinnen wird weiter an der Elektrik oder an den Leitungen gearbeitet, aber der kritische Pfad – das Wachstum in die Höhe – ist unterbrochen. Jeder dieser Tage kostet ein Vermögen.

Um dir ein Gefühl für den Rhythmus zu geben, hier mal der grobe Ablauf für ein typisches Stockwerk:

Der Prozess ist oft auf einen Wochentakt ausgelegt. Am Montag werden zum Beispiel die Schalungen für die Wände und den Gebäudekern gestellt. Am Dienstag flechten die Eisenleger die Bewehrung – eine filigrane Arbeit nach extrem komplexen Plänen. Am Mittwoch kommt der große Betontag. Danach muss alles aushärten. Donnerstag und Freitag werden dann genutzt, um die Schalung für die Decke vorzubereiten und den nächsten „Sprung“ nach oben zu planen. Und dann beginnt der Zyklus von vorn. Ein Stockwerk pro Woche ist bei gutem Wetter ein realistisches Ziel.

Wenn Gebäude tanzen: Der Kampf gegen den Wind

Ein hohes, schlankes Gebäude verhält sich im Wind wie ein Grashalm: Es biegt sich. Das ist so gewollt, denn ein komplett starres Gebäude würde brechen. Die Spitze des höchsten Turms der Welt kann bei starkem Wind bis zu 1,5 Meter ausschlagen. Das Problem ist aber weniger die Biegung, sondern die Schwingung, die durch Windwirbel entstehen kann.

Um das zu verhindern, gibt es eine geniale Erfindung: Schwingungstilger. In einem berühmten Turm in Asien hängt zum Beispiel eine riesige, über 600 Tonnen schwere Stahlkugel an dicken Seilen ganz oben im Gebäude. Wenn das Haus nach links schwingt, pendelt die Kugel durch ihre Trägheit nach rechts und beruhigt so die Bewegung. Sieht aus wie ein Kunstwerk, ist aber pure, geniale Physik. Wer das mal sehen will, sollte online nach Videos vom Pendel in diesem Turm suchen – absolut faszinierend!

Und wie kommt so ein tonnenschweres Teil da hoch? In Einzelteilen, die dann in schwindelerregender Höhe zusammengesetzt werden. Eine Meisterleistung für sich.

Nerven und Kreislauf: Die Technik im Inneren

Von außen ist so ein Turm beeindruckend, aber die wahre Komplexität steckt im Inneren. Die Haustechnik ist das Nerven- und Kreislaufsystem.

Nehmen wir die Aufzüge. Bei extrem hohen Gebäuden stößt die klassische Seiltechnik an ihre Grenzen. Die Stahlseile werden so lang und schwer, dass sie ihr eigenes Gewicht kaum noch tragen können. Deshalb muss man oft umsteigen, wie in einer U-Bahn. Die Zukunft gehört seillosen Aufzügen, die mit Magnettechnik schweben. Einige Technologieunternehmen erproben Systeme, bei denen Kabinen nicht nur hoch und runter, sondern sogar seitwärts fahren können. Das eröffnet Architekten völlig neue Welten.

Das wichtigste Thema ist aber der Brandschutz. Die Feuerwehrleiter kommt nur in die unteren Etagen. Das Gebäude muss sich also selbst schützen können. Das Konzept ist vielschichtig: Jedes Stockwerk ist ein eigener Brandabschnitt. Es gibt immer mindestens zwei getrennte Fluchttreppenhäuser. Und jetzt kommt der Clou: Im Brandfall wird in diese Treppenhäuser Luft gepumpt, sodass ein leichter Überdruck entsteht. Der Rauch hat also gar keine Chance, dort einzudringen. Genial, oder?

Ach ja, und die eine Frage, die mir jeder stellt: Wer putzt da eigentlich die Fenster? Dafür gibt es fest installierte Fassadenbefahranlagen. Das sind kleine Gondeln oder Arbeitsbühnen, die auf Schienen an der Fassade oder auf dem Dach entlangfahren. Ein Knochenjob, vor allem wenn der Wind pfeift!

Das Team, die Kosten und die ungeschminkte Wahrheit

Ein Hochhaus baut man nicht allein. Es ist ein Orchester aus Dutzenden Spezialisten: Architekten, Statiker, Geologen, Fassadenplaner, Brandschutzexperten… Und wer hat das Sagen, wenn der Architekt etwas will, was der Statiker für gefährlich hält? Dafür gibt es die Projektsteuerung. Sie ist der Dirigent, der dafür sorgt, dass aus Visionen, Sicherheitsvorschriften und Budgetvorgaben ein stimmiges Ganzes wird.

Und die Kosten? Eine Milliarde Euro ist keine Fantasiezahl. Rechne mal grob über den Daumen: Die Gründung und der Keller fressen oft schon 15-20 % des Budgets. Der Rohbau ist ein weiterer großer Posten. Die Fassade? Kann locker 25 % oder mehr ausmachen und ist oft teurer als der gesamte Rohbau! Dazu kommen Unsummen für die Haustechnik und immer ein dicker Puffer für Unvorhergesehenes.

Wer glaubt, das ginge für einen Bruchteil, endet schnell wie dieses berühmte Projekt in den USA: ein riesiges, teures Loch im Boden, wo mal ein Super-Turm stehen sollte. Ein Mahnmal für Träumer ohne realistisches Budget.

Ein letztes Wort vom Bau

Ein Hochhaus zu bauen, ist eine der größten Herausforderungen unserer Zunft. Es ist ein ständiger Kampf gegen Schwerkraft, Wind und die Grenzen des Materials. Es erfordert Demut vor der Natur und Respekt vor der Physik.

Wenn ich heute durch eine Stadt gehe, sehe ich nicht nur Glas und Stahl. Ich sehe die verborgenen Pfähle tief in der Erde. Ich sehe die komplexen Stahlgeflechte im Beton und die Präzisionsarbeit in schwindelerregender Höhe. Und ich spüre den Stolz und die Verantwortung, die in jedem dieser Bauwerke stecken. Das ist mehr als ein Job. Es ist das Privileg, etwas zu erschaffen, das Generationen überdauert. Und das, mein Freund, kann man mit keinem Geld der Welt aufwiegen.

Inspirationen und Ideen

Ein Wolkenkratzer wie das Taipei 101 ist so konzipiert, dass seine Spitze bei starkem Wind bis zu 1,5 Meter ausschwingen kann, ohne die strukturelle Integrität zu gefährden.

Dieses kontrollierte Schwanken wird oft durch riesige Schwingungstilger ermöglicht – ein tonnenschweres Pendel im Inneren des Gebäudes, das den Bewegungen des Turms entgegenwirkt und so für Stabilität und Komfort sorgt.

Wie kommt eigentlich der flüssige Beton in 400 Meter Höhe?

Per Eimer? Kaum. Die Antwort sind Hochleistungs-Betonpumpen, wahre Kraftpakete von Herstellern wie Putzmeister oder Schwing. Diese Maschinen pressen den speziell angemischten, fließfähigen Beton durch ein an der Fassade oder im Kern mitwachsendes Rohrsystem nach oben. Eine logistische Meisterleistung, bei der Druck, Temperatur und die exakte Betonmischung auf die Sekunde genau stimmen müssen.

Klassischer Turmdrehkran (Obendreher): Der Allrounder, ideal für weite Baustellen, wo sein langer Ausleger ungestört schwenken kann. Modelle von Liebherr oder Wolffkran dominieren hier den Markt.

Wippauslegerkran (Luffer): Der Spezialist für enge Innenstädte. Sein Ausleger kann fast senkrecht aufgestellt werden, um Hindernissen wie Nachbargebäuden auszuweichen. Er ist teurer, aber oft die einzige Lösung.

- Enorme Zeitersparnis auf der Baustelle.

- Gleichbleibend hohe Qualität, unabhängig vom Wetter.

- Weniger Lärm und Abfall vor Ort.

Das Geheimnis? Modulbauweise. Ganze Badezimmer, Fassadenteile oder sogar komplette Hotelzimmer werden im Werk vorgefertigt und auf der Baustelle nur noch wie riesige Legosteine zusammengesetzt. Eine Technik, die den Hochhausbau zunehmend revolutioniert.

Der teuerste Fehler? Es ist nicht immer der große Planungsfehler, sondern oft die kleine Unachtsamkeit. Eine ungesicherte Schraube, die aus 300 Metern Höhe fällt, hat beim Aufprall die Energie eines Gewehrschusses. Deshalb ist das oberste Gebot nicht Geschwindigkeit, sondern die penible Einhaltung von Sicherheitsregeln. Jedes Werkzeug ist gesichert, jeder Bereich unterhalb von Kranarbeiten wird weiträumig abgesperrt.

Auf einer Großbaustelle tanzen die Kräne ein stilles Ballett. Jeder Kranführer kennt die exakten Schwenkbereiche seiner Kollegen. Per Funk werden Lasten übergeben, tonnenschwere Stahlträger millimetergenau platziert und ganze Fassadenelemente an ihren Platz gehoben. Unten am Boden koordiniert ein Einweiser das Zusammenspiel, während oben, hunderte Meter über der Stadt, die Piloten dieser stählernen Riesen mit absoluter Präzision arbeiten. Ein falscher Schwenk hätte hier fatale Folgen.

Das Empire State Building wurde in einer Rekordzeit von nur einem Jahr und 45 Tagen errichtet.

Das bedeutete in der Spitze einen Baufortschritt von viereinhalb Stockwerken pro Woche. Möglich war das nur durch eine damals revolutionäre Taktung: Während auf einer Etage noch der Stahl montiert wurde, gossen die Teams einige Stockwerke tiefer bereits die Betondecken und wieder andere installierten darunter schon die Fassade.

Die glänzende Fassade ist das Gesicht eines Wolkenkratzers. Aber wer putzt die Fenster im 80. Stock?

- Fassadenbefahranlagen (BMUs): Das sind die permanent installierten „Gondeln“, die auf Schienen auf dem Dach fahren und ferngesteuert werden.

- Industriekletterer: Bei komplexen Architekturen, wo Maschinen nicht hinkommen, seilen sich spezialisierte Teams ab – eine Arbeit, die absolute Schwindelfreiheit erfordert.

Wichtiger Punkt: Ein Standard-Beton würde dem immensen Druck in den unteren Stockwerken eines Super-Hochhauses nicht standhalten. Hier kommt Ultra-Hochfester Beton (UHPC) zum Einsatz. Dieser Hightech-Baustoff enthält Stahl- oder Kunststofffasern und spezielle Zusatzmittel, die ihn bis zu zehnmal fester machen als normalen Beton und ihm eine fast stahlähnliche Druckfestigkeit verleihen.

- Ein perfekt sitzender Sicherheitsgurt von Petzl oder Skylotec.

- Ein Helm, der mehr als nur fallende Kleinteile abhält.

- Spezialwerkzeug mit Sicherungsleinen – denn ein fallender Hammer wird unten zum Geschoss.

- Rutschfeste Stiefel mit Stahlkappen, die auf nacktem Stahl Halt geben.