Deine Werkstatt wird’s dir danken: Der ehrliche Guide zur Maschinenpflege

Maschinenpflege ist kein Luxus, sondern eine Pflicht. Entdecken Sie, wie Sie mit der richtigen Pflege Zeit und Geld sparen!

Stellen Sie sich eine Welt vor, in der Maschinen wie lebendige Wesen agieren – präzise, stark, doch verletzlich. Korrosion schleicht sich wie ein Dieb in der Nacht an, um das Herz dieser Mechanismen zu rauben. Die Pflege dieser metallenen Giganten ist nicht nur eine Pflicht, sondern ein Akt der Liebe, der ihre Energie und Effizienz am Leben erhält. Warum sich mit dem Gewöhnlichen zufriedengeben, wenn das Außergewöhnliche nur einen Wartungsaufwand entfernt ist?

Ich steh schon eine gefühlte Ewigkeit in der Werkstatt. Hab gesehen, wie aus nervösen Lehrlingen fähige Leute wurden und mit Ingenieuren Nächte lang über Problemen gebrütet. Aber eine Sache, die hat sich nie geändert: Eine Maschine ist immer nur so gut wie die Pflege, die sie kriegt. Und ich meine nicht Hochglanzpolitur für den Showroom. Ich spreche von der ehrlichen, manchmal dreckigen Arbeit, die dafür sorgt, dass das Ding einfach läuft. Viele sehen das als lästige Pflicht. Für mich? Ein klares Zeichen von Professionalität.

Inhaltsverzeichnis

- Das A und O: Warum deine Maschinen wirklich leiden

- Dein Wartungsplan: Mehr als nur eine Checkliste

- Reinigung: Das Fundament, auf dem alles aufbaut

- Schmierung: Das Lebenselixier deiner Maschine

- Fehlersuche für Fortgeschrittene: Mit allen Sinnen dabei

- Sicherheit geht vor: Keine Kompromisse!

- Ein Wort zum Schluss

- Inspirationen und Ideen

Ich erinnere mich noch gut an eine Situation, da war ich selbst noch ein junger Geselle. Wir hatten eine ältere, aber extrem präzise Fräsmaschine, die plötzlich anfing, ungenau zu werden. Wirklich nur minimal, kaum zu messen. Mein Meister schickte mich aber nicht auf die Suche nach einem riesigen Defekt. Er sagte nur: „Junge, mach sie von Grund auf sauber. Jede einzelne Ecke, jede Führung.“ Ehrlich gesagt, ich hab geflucht. Zwei Tage lang hab ich altes Fett abgekratzt und Späne aus Winkeln geholt, die seit Ewigkeiten kein Licht mehr gesehen hatten. Danach alles neu abgeschmiert. Und das Ergebnis? Sie lief wieder so präzise wie am ersten Tag. Die Lektion war so simpel wie genial: Es sind fast nie die großen Katastrophen. Meistens sind es die vielen kleinen Versäumnisse, die eine Maschine in die Knie zwingen.

Dieser Artikel hier ist also kein theoretisches Geschwafel. Das ist das, was ich in über 30 Jahren im Handwerk gelernt habe, verpackt für dich.

Das A und O: Warum deine Maschinen wirklich leiden

Um eine Maschine richtig zu pflegen, musst du erstmal verstehen, was ihr eigentlich zusetzt. Das ist keine Raketenwissenschaft, sondern simple Physik. Wer diese Basics kennt, kann Probleme erkennen, bevor sie richtig teuer werden.

Korrosion: Der stille Feind im Stahl

Klar, Rost kennt jeder. Aber Korrosion ist mehr als nur die braune Pest. Im Grunde ist es der Versuch des Metalls, wieder zu seinem Ursprung, also Erz, zu werden. Feuchtigkeit und Sauerstoff sind dabei seine besten Freunde. In der Werkstatt lauern vor allem drei fiese Arten:

- Flächenkorrosion: Das ist der klassische, gleichmäßige Rostfilm. Entsteht überall dort, wo ungeschützte Metallflächen der Luftfeuchtigkeit ausgesetzt sind. Ein offenes Werkstatttor im Herbstnebel reicht da schon völlig aus.

- Lochfraß: Der ist richtig heimtückisch. Er frisst winzige, aber tiefe Löcher ins Material. Du siehst oft nur einen kleinen Punkt, aber darunter ist das Bauteil vielleicht schon massiv geschwächt. Extrem gefährlich bei tragenden Teilen!

- Spaltkorrosion: Entsteht in engen Spalten, zum Beispiel unter einem Schraubenkopf oder zwischen zwei Blechen. Da sammelt sich Feuchtigkeit, aber es kommt kein frischer Sauerstoff mehr hin. Dieses Mikroklima ist super aggressiv und zerfrisst das Metall von innen heraus.

Ich hab mal Maschinen gewartet, die in Küstennähe standen. Die salzige Luft dort ist der absolute Endgegner für jedes Metall. Diese Maschinen brauchen einen ganz anderen Schutz als eine Maschine im trockenen Süden Deutschlands. Das muss man im Hinterkopf behalten!

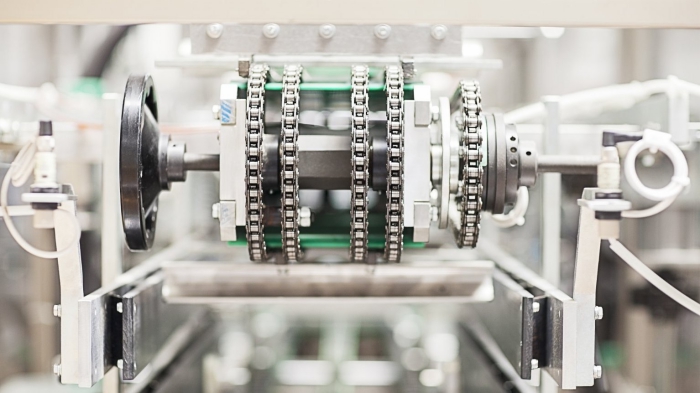

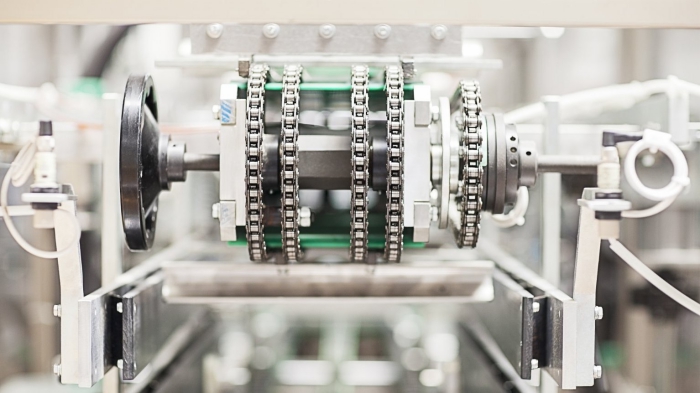

Reibung und Verschleiß: Wenn Metall auf Metall knirscht

Reibung ist nicht nur schlecht, ohne sie geht nix. Aber in einer Maschine ist sie meistens der Feind. Sie erzeugt Hitze und trägt Material ab – das nennen wir Verschleiß. Der Unterschied zwischen einer gut geschmierten Führung und einer trockenen ist gewaltig. Eine trockene Führung ruckelt, die Bewegung ist nicht mehr flüssig. Man kann diesen metallischen, heißen Geruch von überbeanspruchtem Material fast riechen. Eine gute Schmierung legt einen hauchdünnen Film zwischen die Metallteile. Sie gleiten dann aufeinander, anstatt sich gegenseitig aufzufressen.

Vibrationen: Das Rütteln, das alles mürbe macht

Eine Maschine, die nicht bombenfest und absolut eben steht, vibriert. Diese Schwingungen sind wie tausende winzige Hammerschläge. Sie lockern mit der Zeit Schrauben, Stecker und elektrische Verbindungen. Und sie führen zu Materialermüdung, ganz ähnlich, wie wenn du einen Draht so lange hin und her biegst, bis er bricht. Bei jeder neuen Maschine zücke ich als Erstes die Wasserwaage. Manchmal müssen wir mit dünnen Blechen unterfüttern, um den Boden auszugleichen. Das ist keine übertriebene Pingeligkeit, sondern die absolute Grundlage für einen ruhigen Lauf und ein langes Maschinenleben.

Dein Wartungsplan: Mehr als nur eine Checkliste

Die beste Absicht bringt nichts ohne einen Plan. Ein simpler Wartungsplan ist das Herzstück einer verlässlichen Werkstatt. Das muss kein kompliziertes Software-Tool sein. Oft reicht ein einfaches Notizbuch oder ein Ordner für jede Maschine. Dort hältst du alles fest: Was wurde gemacht? Wann? Wer hat’s gemacht? Das hilft nicht nur dir, den Überblick zu behalten, sondern ist auch Gold wert, falls du die Maschine mal verkaufen willst.

So ein Plan könnte zum Beispiel so aussehen:

- Tägliche 5-Minuten-Kontrolle (vor Arbeitsbeginn): Das macht derjenige, der an der Maschine arbeitet. Einmal kurz drumherum laufen. Gibt es irgendwo Ölflecken? Liegen lose Teile herum? Ein schneller Blick auf die Füllstände von Kühlmittel oder Hydrauliköl. Und ganz wichtig: Hinhören! Klingt die Maschine normal? Jede Veränderung im Geräusch ist ein potenzielles Warnsignal.

- Wöchentliche Pflege (ca. 30 Minuten): Hier gehen wir schon etwas mehr ins Detail. Ein paar konkrete Aufgaben: Die Spänewanne leeren, die wichtigsten Führungsbahnen abwischen und neu einölen. Sichtbare Filter kontrollieren. Bei CNC-Maschinen die Türdichtungen auf Risse prüfen und reinigen.

- Monatliche Inspektion (ca. 1-2 Stunden): Jetzt wird’s ernst. Riemenspannung prüfen (ein lockerer Keilriemen quietscht nicht nur, er belastet auch die Lager stärker!). Funktionieren alle Schutzeinrichtungen? Alle Schläuche auf poröse Stellen absuchen. Das ist auch eine super Gelegenheit, um Azubis was beizubringen. Ich lasse sie die Punkte prüfen und mir erklären, warum das wichtig ist.

- Jährliche Hauptwartung: Das ist der große Service. Hier werden oft alle Öle und Filter getauscht und wichtige Komponenten genau vermessen. Ganz ehrlich: Bei komplexer Elektronik oder Steuerung holen wir uns dafür auch mal einen Spezialisten vom Hersteller. Das ist keine Schande, sondern ein Zeichen von Verantwortung. Rechne hier je nach Maschine und Aufwand mal mit 500 bis 2.000 Euro – aber das ist Geld, das sich tausendmal bezahlt macht.

Diesen Plan passen wir natürlich an. Eine Maschine, die im Dreischichtbetrieb läuft, braucht logischerweise mehr Zuneigung als eine, die nur ab und zu mal genutzt wird. Das ist einfach gesunder Menschenverstand.

Reinigung: Das Fundament, auf dem alles aufbaut

Sauberkeit ist kein Selbstzweck. Auf einer sauberen Maschine sehe ich sofort ein frisches Ölleck oder einen feinen Haarriss. Im Dreck kann sich sowas wochenlang verstecken.

Die richtige Waffe: Welcher Reiniger für was?

Bevor du loslegst, hier ein kleines „Starter-Kit“ für die Grundausstattung, das in keiner Werkstatt fehlen sollte: Ein Kanister alkalischer Kaltreiniger (Marken wie Caramba oder Würth sind da gute Anlaufstellen, rechne mit 15-30 € für 5 Liter, das reicht ewig), ein großer Stapel fusselfreier Putzlappen, ein Satz verschiedener Bürsten und ein kleiner Industriestaubsauger.

- Kaltreiniger (alkalisch): Das sind die Arbeitstiere. Sie lösen Öl, Fett und den üblichen Werkstattschmutz. Meistens sicher für Lacke und Dichtungen. Wichtig ist, auf die richtige Verdünnung mit Wasser zu achten. Zu viel Reiniger hinterlässt einen schmierigen Film.

- Saure Reiniger: Finger weg, außer du weißt genau, was du tust! Die sind nur für Spezialfälle wie das Entfernen von Flugrost oder Kalk. Sie greifen blanken Stahl und Dichtungen an. Danach muss die Säure immer neutralisiert werden.

- Lösungsmittel (z.B. Bremsenreiniger): Super, um mal schnell eine Stelle zu entfetten. Aber Achtung! Die Dämpfe sind nicht gesund und das Zeug ist hochentzündlich. Immer für gute Lüftung sorgen! Außerdem können sie Lacke und Kunststoffe angreifen. Ich hab mal einen Azubi dabei erwischt, wie er eine lackierte Abdeckung mit Bremsenreiniger „sauber gemacht“ hat. Der Lack war danach matt und weich. Eine Lektion, die er nie wieder vergessen hat.

Ganz wichtig: Trage bei der Arbeit mit Reinigern immer Schutzhandschuhe und eine Schutzbrille. Und mische NIEMALS verschiedene Reiniger, schon gar keine sauren mit alkalischen. Da können richtig gefährliche Gase entstehen!

Die Technik macht’s: So geht’s richtig

Einfach nur draufsprühen und abwischen? Falsch. Druckluft ist auch verlockend, aber oft die schlechteste Idee. Sie bläst feinen Schmutz und Metallspäne erst recht in Lager, Führungen und elektrische Kontakte, wo sie wie Schleifpapier wirken.

Kleiner Tipp: Eine Führungsschiene in 3 Schritten richtig reinigen

1. Zuerst den groben Dreck und Späne mit einer weichen Bürste oder einem Spachtel mechanisch entfernen.

2. Dann einen Lappen mit Kaltreiniger tränken und den alten, schmutzigen Fett- und Ölfilm gründlich abwischen.

3. Zum Schluss mit einem sauberen Lappen einen hauchdünnen, frischen Ölfilm auftragen. Fertig. Dauert keine fünf Minuten.

Schmierung: Das Lebenselixier deiner Maschine

Wenn Reinigung das Fundament ist, ist Schmierung das Blut in den Adern. Aber der Spruch „viel hilft viel“ ist hier einer der teuersten Irrtümer überhaupt.

Öl oder Fett? Das ist hier die Frage.

Wann nimmst du also am besten Öl? Denk an alles, was sich schnell dreht und warm wird. Öl ist flüssig und kann Wärme hervorragend abführen. Perfekt für Spindellager oder Getriebe. Die Viskosität ist hier das Schlüsselwort – also wie dick- oder dünnflüssig das Öl ist. Dünnes Öl für schnelle, feine Mechanismen, dickes Öl für langsame, hochbelastete Getriebe.

Und wann ist Fett die bessere Wahl? Fett ist im Grunde nur Öl, das mit einem Verdicker (eine Art Seife) zu einer Paste gemischt wird. Der große Vorteil: Es bleibt genau da, wo es sein soll. Ideal für langsam laufende Lager, Gelenke oder offene Zahnräder, die nicht in einem Ölbad laufen. Außerdem dichtet es super gegen Schmutz und Wasser ab.

Ach ja, ein häufiger Fehler ist das Mischen verschiedener Fette. Wenn die Verdicker nicht zueinander passen, kann das Fett seine Struktur verlieren und einfach aus dem Lager laufen. Dann war’s das mit der Schmierung.

Typischer Anfängerfehler: Das Lager zu Tode fetten

Ich hab’s selbst erlebt und es war eine teure Lektion. Ich dachte, ich tu dem Lager was Gutes und hab mit der Fettpresse reingepumpt, bis das alte Fett an den Seiten nur so rausquoll. Am nächsten Tag war das Lager heißgelaufen. Mein Meister hat mir dann in aller Ruhe erklärt, dass ein überfülltes Lager mehr Reibung erzeugt und heiß wird. Das schädigt das Fett und zerstört das Lager.

Die richtige Methode: Den Schmiernippel sauber wischen. Dann langsam ein, zwei Hübe frisches Fett reinpressen. Wenn möglich, dabei das Lager langsam von Hand drehen, damit sich alles gut verteilt. Das reicht in 99 % der Fälle völlig aus.

Fehlersuche für Fortgeschrittene: Mit allen Sinnen dabei

Moderne Maschinen haben unzählige Sensoren. Aber die besten Diagnosewerkzeuge hast du immer bei dir: deine Sinne. Man muss nur lernen, sie zu benutzen.

- Hören: Ein gesundes Lager summt leise, ein kaputtes mahlt oder quietscht. Ein lockerer Keilriemen schreit unter Last. Eine Hydraulikpumpe, die Luft zieht, jault und kreischt. Kleiner Trick: Nimm einen langen Schraubendreher als Stethoskop. Das Griffende ans Ohr, die Spitze ans Lagergehäuse. Du wärst erstaunt, wie genau du hörst, was da drin los ist.

- Fühlen: Mit der nötigen Vorsicht die Hand auf ein Motorgehäuse legen. Ist es ungewöhnlich heiß? Fühlst du ein komisches Vibrieren in einer Leitung? Mit der Zeit entwickelst du ein Gefühl für die normale Betriebstemperatur.

- Sehen: Schau genau hin. Ist das Hydrauliköl dunkel und trüb statt bernsteinfarben? Das deutet auf Überhitzung hin. Siehst du feine Metallspäne im Filter? Alarmstufe Rot!

- Riechen: Ein verschmorter, elektrischer Geruch ist unverkennbar. Und ein beißender, verbrannter Geruch aus einem Getriebe verrät dir, dass das Öl seine Schmierfähigkeit verloren hat.

Sicherheit geht vor: Keine Kompromisse!

Alle Wartung ist wertlos, wenn dabei jemand zu Schaden kommt. Sicherheit ist kein Vorschlag, sondern das oberste Gebot.

Bevor auch nur eine Schraube gelöst wird, muss die Maschine vom Netz getrennt werden. Das Vorgehen ist immer dasselbe und rettet Leben:

- Trennen: Den Hauptschalter ausschalten.

- Sichern: Ein Vorhängeschloss am Schalter anbringen. Den Schlüssel steckt derjenige ein, der an der Maschine arbeitet. Nur er darf es wieder entfernen.

- Prüfen: Mit einem zweipoligen Spannungsprüfer (kein Lügenstift!) an den Anschlüssen messen, ob wirklich kein Strom mehr fließt.

- Erden und Kurzschließen: Bei Anlagen mit hoher Spannung oder großen Kondensatoren.

- Abdecken: Benachbarte, noch unter Spannung stehende Teile isolieren.

Ich habe mal einen Beinahe-Unfall gesehen, bei dem ein Kollege nur den Not-Aus gedrückt hatte. Ein anderer hat den Schalter aus Versehen zurückgesetzt und die Maschine fuhr an. Es ist zum Glück nichts passiert, aber solche Momente brennen sich ein.

Ein Wort zum Schluss

Ganz ehrlich? Maschinenpflege ist eine Haltung. Es ist die Entscheidung, seine Werkzeuge wertzuschätzen und sich blind auf sie verlassen zu können. Es geht um Zuverlässigkeit, Sicherheit und am Ende auch um den Stolz auf die eigene, saubere Arbeit. Eine top gewartete Maschine ist ein Partner, kein Gegner.

Und jetzt keine Ausreden mehr! Geh zu deiner wichtigsten Maschine. Sofort. Und mach EINE Sache von der täglichen Liste. Reinige das Sichtfenster vom Kühlmittel oder wisch die Führungen ab. Das dauert zwei Minuten, aber es ist der Anfang. Deine Maschine – und dein zukünftiges Ich – werden es dir danken. Das ist kein Geheimnis, das ist einfach solides Handwerk.

Inspirationen und Ideen

Laut einer Studie des VDMA (Verband Deutscher Maschinen- und Anlagenbau) sind fast 50% aller Ausfälle an Hydrauliksystemen auf verschmutzte Flüssigkeiten zurückzuführen.

Das unterstreicht, was jeder erfahrene Meister predigt: Es ist nicht immer der große mechanische Bruch, der eine Maschine lahmlegt. Oft ist es der unsichtbare Feind im System – feiner Abrieb, Staub oder eingetragene Partikel –, der schleichend Dichtungen zerstört und Ventile blockiert.

Mal ehrlich, Druckluft ist doch der schnellste Weg, um Späne wegzublasen, oder?

Ja, aber auch der schnellste Weg, um deine Maschine zu ruinieren. Der hohe Druck treibt feine Partikel und Späne erst recht tief in Lager, Dichtungen und Führungen. Dort wirken sie wie Schleifpaste und verursachen massiven Verschleiß. Besser: Ein leistungsstarker Industriestaubsauger oder ein weicher Pinsel. Druckluft nur für offene, unempfindliche Flächen nutzen – und niemals direkt auf Lager oder Dichtungen richten!

Klassisches Bettbahnöl (z.B. Shell Tonna S2 M): Meist auf Mineralölbasis. Bietet exzellente Haftung und Notlaufeigenschaften, schützt die Führungen auch bei Stillstand vor dem Trockenlaufen. Der bewährte Standard für die meisten konventionellen Maschinen.

Synthetisches Hochleistungsöl: Teurer, aber altert langsamer und hält höheren Temperaturen stand. Perfekt für CNC-Maschinen im Dauereinsatz, wo es auf jeden Mikrometer Präzision ankommt und die thermische Belastung größer ist.

Eine gut gepflegte Werkstatt hat ihren eigenen Duft. Es ist nicht der ranzige Geruch von altem, verharztem Fett, sondern eine saubere, fast metallische Note, gemischt mit dem leichten Aroma von frischem Kühlschmierstoff und einem Hauch Ballistol. Man hört es auch: Das sanfte Summen der Motoren, das gleichmäßige Gleiten der Schlitten, ohne Quietschen oder Rattern. Das ist der Sound von Präzision und Zuverlässigkeit.

- Verhindert Rost auf blanken Metallteilen für Wochen.

- Löst festsitzende Schrauben und verharzte Öle.

- Reinigt Kontakte, ohne den Stromfluss zu behindern.

- Pflegt und schmiert mechanische Teile, ohne zu verkleben.

Das Geheimnis? Ein einziges Produkt, das seit über 100 Jahren in vielen Werkstätten zur Grundausstattung gehört: Ballistol Universalöl. Kein Ersatz für spezifische Hochleistungsschmierstoffe, aber für die schnelle Pflege zwischendurch und den universellen Schutz unschlagbar.

Der vergessene Held: Dein Kühlschmierstoff (KSS) ist mehr als nur „Kühlwasser“. Er schmiert, spült Späne weg und schützt vor Korrosion. Kippt die Emulsion, wird sie zur aggressiven, stinkenden Brühe, die Bakterien züchtet und deine Maschine von innen angreift. Eine regelmäßige Konzentrationskontrolle mit einem Handrefraktometer dauert keine 30 Sekunden, kann dir aber tausende Euro an Reparaturkosten ersparen.

Schon mal einem Uhrmacher bei der Arbeit zugesehen? Mit Pinzette und Lupe hantiert er an winzigen Zahnrädern, die nur perfekt laufen, wenn sie absolut sauber und mit einem winzigen Tropfen des exakt richtigen Öls versehen sind. Was wir davon für unsere tonnenschweren Maschinen lernen können? Das Prinzip ist dasselbe. Ob Mikrometer oder Meter – Präzision entsteht durch die Summe perfekt gepflegter Details. Behandle deine Fräsmaschine mit dem Respekt, den ein Uhrmacher seinem Chronometer entgegenbringt.

- Führungsbahnen checken: Frei von Spänen? Kurz abwischen.

- Schmiernippel kontrollieren: Drückt irgendwo altes Fett raus?

- Kühlschmierstoff (KSS): Füllstand und Farbe okay?

- Hörprobe: Ungewohnte Geräusche beim Hochfahren?

Dieser 2-Minuten-Check am Morgen kann Probleme aufdecken, bevor sie zu einem Stillstand führen.

Die richtige Schmierung kann den Energieverbrauch einer Maschine um bis zu 15% senken.

Ein schlecht geschmierter Antrieb kämpft gegen seine eigene Reibung. Das bedeutet nicht nur mehr Verschleiß, sondern auch, dass der Motor mehr Strom ziehen muss, um die gleiche Leistung zu erbringen. Die Investition in ein hochwertiges Schmiermittel, zum Beispiel von Klüber Lubrication oder Fuchs, amortisiert sich also nicht nur durch eine längere Lebensdauer der Bauteile, sondern auch direkt über die Stromrechnung.

Das gute alte Schmierbuch hat nicht ausgedient, aber digitale Helfer machen es einfacher. Ein sauberes Wartungsprotokoll ist Gold wert – nicht nur für dich, sondern auch für den Wiederverkaufswert. Was reingehört:

- Datum und Maschinenstunden

- Durchgeführte Arbeit (z.B. „Bettbahnen gereinigt & geölt“)

- Verwendete Mittel (z.B. „Addinol Gleitbahnöl XG 220“)

- Besonderheiten oder festgestellte Probleme